|

有多少制造商不希望在给定时间内增加产量呢? 明显没有多少,甚至根本没有。几乎从未考虑增加产能的方法是采用更大直径的铝合金焊丝。经过一系列技术讨论,表明选用具有高导电性和高热导率的铝丝比其他一些金属材料更具优势。焊接铝合金面板的自动焊接系统如图1所示。

图1 焊丝直径的影响 增加焊丝直径的优点:有更好的熔合性和焊透性、可增加焊接速度,同时具有更高的熔敷效率、更低的性价比以及更好的送丝性能。然而,了解在焊丝直径上貌似微不足道的变化可能会极大地影响焊丝体积和其他焊接参数是非常重要的。 AWS A5.10/A5.10M:2012《铝及铝合金焊接的电极、焊丝以及焊条》分类中规定,铝合金GMAW焊接时焊丝直径的公差是+0.001/–0.002in(0.0254/–0.0508mm)。虽然最大的公差范围差别仅0.003in(0.0762mm),但实际上这将导致显著的体积变化。表1表明了不同焊丝直径的变化对体积的影响以及对焊接参数的影响。 现在我们可以更好地理解焊丝直径如何影响焊接,以下是可以给用户带来优势的一些实例。 表1 焊丝直径公差变化对于焊缝金属的熔敷及焊丝直径对于各种焊接参数的影响 | 焊丝直径的变化对比横切面体积 | | | 直径/in | | | | | | 0.030 | | | | | | 0.035 | | | | | | 0.047 | | | | | | 0.0625 | | | | | | 0.094 | | | | | | 焊接参数的影响 | 焊丝直径/in | | | | 3/64” (0.048) | | | | 3/64” (0.045) | | | | — | | | |

|

|

|

|

|

|

|

|

例如:为了获得使用不同焊丝直径时表面焊缝的尺寸,考虑到增加焊丝直径将影响到体积,只有提高焊接速度才来获得相同的熔覆效率。基于我们使用设备的焊接速度限制,选择以0.094in(Ф2.4mm)的焊丝作为基准。调整其他三种直径焊丝的参数,使表面焊缝尺寸尽可能接近基准。图2为使用四种5356合金焊丝获得的表面焊道,图2中显示不同焊道的外形相差极小。表2不仅列出了使用不同焊丝直径、焊接速度的增量变化,还显示了电流的增加,笔者将在后文对电流的增加进行详细的论述。 当不需要焊接更快,但需要更大的焊缝时,肯定不希望放慢速度。在这种情况下,可以使用更大直径的焊丝,以增加熔敷效率,甚至可能获得更快的速度。表3为当焊接速度保持恒定时焊丝直径对表面焊道尺寸的影响。

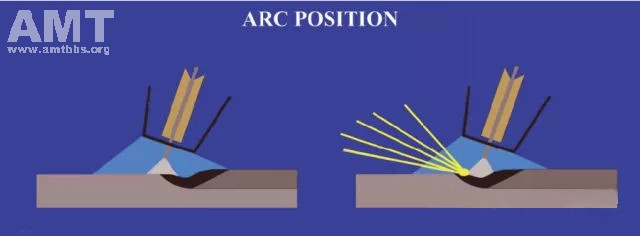

图2 那么增加焊丝直径如何提高焊透或熔合,简单的回答就是电流等于熔透。因此,当增加焊丝直径时,电流(熔透)随之增加。当然,实际上通常不是这么简单,当更多的焊丝熔入焊缝,必须注意焊缝熔池熄弧概率的增加,这将对熔透具有一些负面影响。避免这种现象的关键是确保焊丝一直处于焊缝熔池的边缘(见图3),可以通过增加焊接速度,轻微地增加推进角度,或者使焊缝轻微向上(对于平、横和仰焊位置)。表4列出了试验样品的实际熔深。 前面提到的最后两个优点不需要深入的解释。基本上,产生相同重量的合金需要较小的工作量,因此其导致较低的成本。焊丝直径增加也提高了送丝性能,因为粗的焊丝刚性更大,当其通过驱动轮和支撑垫时只允许更小的偏转。任何使用过铝合金GMAW焊丝的人都知道在某一合金和直径情况下,送丝性能是一个重大问题。 表2 焊丝直径-焊接速度组合得到相同的表面焊缝尺寸 焊丝直径/mm | | | | | 焊接电流/A | | | | | 电弧电压 /V | | | | | 送丝速度/mm ·min-1 | | | | | 目标焊缝宽度/mm | | | | | 焊接速度/mm ·min-1 | | | | | 焊接速度增加比例(%) | | | | | | | | | | | | |

表3 相同焊接速度下焊丝直径和表面焊缝宽度的关系 焊丝直径/mm | | | | | 焊接电流/A | | | | | 电弧电压 /V | | | | | 送丝速度/mm ·min-1 | | | | | 焊接速度/mm ·min-1 | | | | | 焊缝宽度/mm | | | | | 焊接速度增加比例(%) | | | | | | | | | | | | |

表4 相同焊接速度下四种焊丝直径焊接得到的熔敷深度

焊丝直径/mm | | | | | 焊接电流/A | | | | | 熔深/mm | | | | | 焊接速度增加比例(%) | | | | | | | | | | | | |

图3 为焊丝和电弧相对于焊缝熔池的合适位置

因素限制 当进行改变时通常会产生限制或者可能的缺点。第一个要讨论的要点是设备的容量。在本文讨论的例子中,使用的是0.047in(Ф1.2mm)的5356合金焊丝。对于引用的实验室测试数据,试验焊缝的平均电流为220A。对于相似尺寸的焊缝,采用0.062in(Ф1.6mm)的5356合金焊丝,平均电流提高到274A。这两种情况均不会对400A容量的设备带来问题,但是对于额定容量为300A的设备在100%占空比的情况下将会带来问题。焊接速度增加的结果就是总的热输入不会显著增加,但是因为电流的增加将需要更大容量的设备。 由于更大直径的焊丝需要更高的焊接电流,导致喷嘴升温更加迅速,空冷的焊枪可能不满足冷却的需求。对于相对较短的焊缝,这将不是一个问题,但是对于大多数生产中的焊缝,当使用0.062in(Ф1.6mm)或更大直径时,可能需要考虑选择水冷焊枪。值得注意的是,大多数基于CO2或含有CO2混合气的焊枪有其电流额定值。而由于铝合金GMAW焊接使用的是100%的Ar或者Ar和He的混合气,额定电流值会显著减少。当一个制造商使用基于CO2的焊枪时,焊接电流为400A,而焊接基于Ar气时只需要260A。 另一个不那么明显的限制是焊接速度。当表面焊缝尺寸保持固定,增加焊丝直径的结果就是增加生产效率,那么焊接速度也必须增加。对于机器人或者自动焊接设备这将不是问题,但是对于手工操作的焊工,这可能需要培训使其焊接速度更快,可能要快30%左右。 基于安全的考虑,焊枪的发热也值得考虑。对于机器人或者自动焊接设备这将不是问题,但是对于手工操作的焊工,焊工手套的预防烫伤也是非常重要的。 最后一个需要关注的是实际的焊件。材料的厚度、工件尺寸和装配顺序可能不允许增加焊丝直径和焊接电流。然而,如果使用的设备带有脉冲功能,将会降低焊接平均电流和焊接热输入。

结语 铝的应用越来越广泛,导致越来越多的公司开展铝焊接业务。为了保持竞争力,企业必须不断寻找保持领先的竞争方式。铝的物理和力学性能使其成为一个独特的金属,其差异性可帮助企业保持竞争优势,以及提高其性能和生产效率。提高焊丝的直径可以是一个相对简单的方法,但它仅是整个焊接过程中需要改进的一个方面。

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )