|

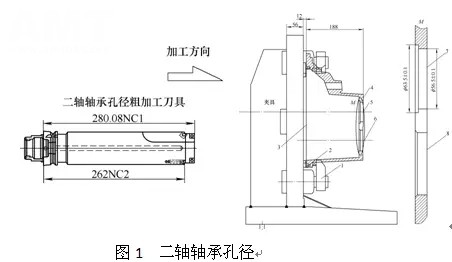

1.现状描述及原因分析 近期,XF1266加工中心加工一轴轴承孔径以及二轴轴承孔径不稳定,通过对问题进行分析最终确认:由于主轴夹紧力不够(要求18kN,实际14.6kN,且已无法调整),导致粗加工刀具在夹紧过程中致使刀体有略微下垂,在粗加工过程中产生干涉,引起振纹而精加工不能完全修正(备注:此两把粗加工刀具长280mm,不包括锥柄,直径62mm,已做去重处理,重7.353kg,其余刀具质量低于4.5kg且加工质量合格)。 2.临时解决措施 为保证生产,将镗孔的双刀片取消1片,降低加工参数,现生产100%检测零件。 3.最终措施 要彻底解决该问题,需要更换电主轴,或者优化刀具。更换电主轴成本约30万元,周期至少3个月;而优化刀具成本约2万元,周期最多1个月。因此从成本和周期角度选择优化刀具。 (1)刀具的设计。以二轴轴承孔径为例(一轴轴承孔径加工方式与之一致),如图1所示。由于二轴轴承孔径有锪面要求,原加工方式是:粗镗二轴轴承孔径+锪面,即夹具旋转180°后,刀具从离变壳结合面方向穿过夹具本体进行粗镗孔和锪面。通过夹具图算出刀具最小长度为188mm+12mm+56mm=256mm,还要考虑为避免干涉粗镗孔不能和锪面同时进行等各种因素,因此最终原刀具长度定为280mm,直径为62mm。尽管已经做过去重处理,但是刀具仍重7.353kg;如果刀具从变壳后盖结合面穿到变壳内部来完成加工,刀具长度至少能减少一半,那么质量也至少能减轻一半,约为3.6kg。以上是总设计思路。

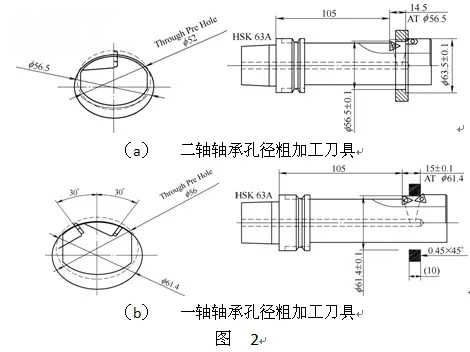

刀具的具体设计步骤是:①必须是单刃偏心镗刀,否则无法从F200方向加工。②由于要从F200方向穿到变壳内部,测量2#基准孔毛坯孔直径为53mm,刀具穿过毛坯孔时不能产生干涉,那么半径方向保证0.5mm的间隙量较安全,刀具直径应≤52mm,至少参与加工的部位最大直径要≤52mm。③由于要锪面,为满足φ(63.5±0.1)mm尺寸,锪面刀片刀尖与刀具回转轴线的距离应为R(31.75±0.05)mm,同时粗镗2#基准孔要达到φ(56.5±0.1)mm的尺寸,刀尖与刀具回转轴线的距离为R(28.25±0.05)mm。④由②、③步可以确定偏心量至少为5.75mm;刀具长度L:100mm<L<140mm(不包括锥柄)。⑤刀具需要做动平衡,动平衡参数:G6.3,S2000(参考原刀具)。综合以上5个条件设计刀具如图2所示。刀具长度由280mm减短至130mm,刀具直径由φ62mm减小至φ45mm,刀具质量由7.353kg减轻至2.425kg。同理设计一轴轴承孔径镗刀(见图2b)。优化前后刀具实物对比如图3所示。

(2)加工程序的编制。由于加工方式发生改变,需要对加工程序进行重新编制,程序如下。 对于二轴轴承孔径: T208; (指该刀的刀号) L796; (调用换刀指令) SETPIECE(0); (刀具使用寿命开始计数) IF R82==0 GOTOF DO064 (如果R82=0,则表示该孔加工过,跳转最后,该子程序结束,否则准备开始加工该孔) IF R82==1 GOTOF BOR02 BOR02: G0 B=DC(0); (工作台B轴旋转到0°位置) G55; (坐标偏置) G00 G90 G60 X0 Y0; (在G55偏置下移动距离,在此表示未移动) SPOS=243; (主轴定向,由于是单刃镗,需要穿过毛坯孔加工,就需要确定切削刃的方向,切削刃可以向上、向下、向左或向右,笔者习惯将切削刃向下,该角度为切削刃向下的角度) Y=7; 切削刃向下后,Y轴向上走7mm,该7mm是刀具偏心量,由刀具设计图样来确定) Z=175 D=3; (以3#刀沿快速穿过毛坯孔移动到Z175mm的距离) Y=0 (取消偏心量) G01 G601 Z=180.29-1.83 F=300 S=1000 D=2 M3 M8 M7; (开始加工) G04 F=1; (停顿1s) G00 G602 Z=175 D=3 ; (再次回到Z175mm) SPOS=243; (主轴定向243°) G00 G90 G60 X0 Y=7; (再次走偏心量) G00 Z500 D1; (快退出零件) STOPRE R82=0 SETPIECE(1); (刀具计数完成) DO064: RET 对于一轴轴承孔径: T205 L796 SETPIECE(0) IF R82==0 GOTOF DO066 IF R82==1 GOTOF BOR01 BOR01: G55 ROT RPL=-18.5431;(以Z轴为回转中心,X、Y轴建立的坐标系进行旋转18.543 1°,重新建立新的X、Y坐标系) G00 G90 G60 X=0 Y=-65.025 B=DC(0) D1 ROT;(还原旋转的坐标系,主要为刀具偏心量做准备。也可以不还原,如果不还原坐标系,在刀具走偏心量时,必须要注意提醒自己坐标系已旋转,否则撞刀) SPOS=245 G00 G91 G60 Y=6.5; G00 G90 G60 Z=175 D=3; G00 G91 G60 Y=-6.5; G01 G90 G601 Z=178.25-0.05 F=300 S=1000 D=2 M3 M8 M7;d2=115.160 G04 F=1 G00 G90 G602 Z=175 D=3 SPOS=245 G00 G91 G60 Y=6.5 G00 G90 G60 Z500 D1 STOPRE R82=0 SETPIECE(1) DO066: RET 由于刀具和程序发生变化,导致变壳成品的加工总时间延长4.583s,通过对其他孔径加工程序的优化(比如加工路线、参数等),实现加工节拍恢复。

4.结语 本文主要讲述的是通过对刀具的优化设计以及对程序加工方式的优化编制,减轻刀具质量,使刀具质量由7.353kg减轻至2.425kg。最终保证了加工质量,恢复了设备正常加工,减轻了操作人员负担。同时也为公司节约成本至少28万元。这种做法适合在某些陈旧设备、刀具偏重等加工环境较为恶劣的状态下推广使用。

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )