|

2017-10-9 来源:北京信息科技大学 机电工程学院 作者:刘翠煜,钟建琳

摘要: 航天技术的竞争愈演愈烈,制造业作为国民经济的基础力量,是国际间竞争的关键性因素。叶片是飞行器发动机的重要组成部分,需具有高的精度和加工质量。文章以五轴联动叶片加工中心为例,对其结构构件进行了动态特性分析,并对薄弱环节进行了优化设计。最后通过优化前后结果对比分析,验证了优化的合理性和可行性,为今后的设计提供了一定的参考。

关键词: 叶片; 加工中心; 动态特性; 优化设计

0 引言

科学技术飞速发展,航空制造领域的先进性成为了影响国家国际地位的又一重要标志。航空发动机的叶片属于高、精、尖产品,多年来高精度和高表面质量的自由曲面零件的加工一直是制造业的难点。目前,国内、外对叶片制造进行了大量的研究,主要包括以下三个方面: ①运用计算机分析手段对叶片进行多学科优化设计[1-4]; ②优化叶片生产过程的加工工艺,选取适当加工参数和加工方法; ③提高叶片制造设备的性能,保证其加工质量。其中,提高制造装备研究的主要手段之一就是机床动态特性研究。本文即从改善制造装备入手,通过应用计算机辅助软件对某单位自主研发的航空发动机叶片专用生产设备的主要结构进行分析和优化来提高机床的动态特性,改善叶片加工质量。验证合理的优化设计,不但提高了本台机床的性能,为今后机床结构的设计尤其是主要受力部位设计也提供了一定的参考。

1 、机床设计

研究发现,产品的制造成本超过 70% 是在设计阶段被决定的,但设计阶段的成本仅占整个开发阶段的6% ,由此可见设计阶段对产品的发展十分重要[5]。机床是制造业的基本装备,其设计可以划分为产品规划、方案设计、技术设计和工艺设计四个阶段。传统的设计方法在功能、周期及成本方面已经无法满足新的需求。现代设计理论采用先进的 CAD/CAE 技术,结合有限元对产品进行分析、优化,省去了产品样机反复试制、测试及改进过程,提高产品的动态性能的同时,有效缩短了设计周期,实现了企业低成本快速响应市场、产品批量化生产及大规模生产条件下的个性化需求[6]。

2 、叶片加工中心设计

叶片是发动机结构及功能实现的主要组成部件,其形状、强度以及抗热疲劳等性能决定了发动机的工作效率和使用寿命。五轴联动加工中心是目前更高效、高精的数控加工设备,被广泛应用于复杂曲面的高效、精密、自动化加工,特别是在解决叶轮、叶片等方面具有独特的优势[7]。

2. 1 叶片加工特点及设计要求

应用环境的特殊需求使得发动机叶片一般设计的比较薄,本文加工中心生产的叶片,长约 26. 5mm,宽约 28. 8mm,前后缘转接 R0. 1 ~ 0. 3,轮廓度 R0. 05 ~0. 08,结构如图 1 所示。叶片的表面为自由曲面,采用数控铣削方法加工时容易产生较大的加工变形[8]。为满足发动机高耐热性、高强度的使用要求,本文加工的叶片即采用性能较好的高温镍基合金材料 GH4169,其加工需要的切削力大,导致切削温度较高,易造成切屑与刀具粘连以及机械的磨损,因此,对加工机床的性能提出了更高的要求。

图 1 叶片

2. 2 叶片加工中心尺寸及参数设计

根据本文叶片的结构特点,国内某单位研制开发了叶片专用五轴联动加工中心如图 2 所示。该加工中心能够实现 X、Y、Z 轴及 A、C 轴联动,X、Y、Z 轴直线移动距离分别为 300 mm、250 mm、300 mm,主轴最高转速可达 24000 r/min,移动部件尽量采用方形框架结构,整体采用对称结构,稳定性较高。

图 2 叶片加工中心示意图

3 、叶片加工中心结构分析

在高速切削加工过程中,机床各结构部件的动态性能将直接影响机床的精度、抗振性能、切削效率以及寿命[9],从而影响到零件表面成形运动轨迹的准确性。因此,对加工中心重要构件的动、静态特性进行了分析。

3. 1 床身动态特性分析及优化

3. 1. 1 床身模型简化与处理

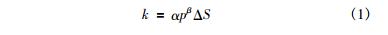

使用三维软件进行模型简化,例如删除小孔、倒角和圆角等特征,对小曲率、小锥度的直线和平面进行处理等。该床身与地面间通过 M16 的地脚螺栓连接,采用线性弹簧-阻尼单元法进行建模。根据张学良[10]建立的数学模型对螺栓结合面刚度特性进行识别、计算,将结合面特性简化为一组空间弹簧-阻尼单元。文献[11]中提出结合面刚度参数识别经验公式为:

3. 1. 2 床身动态特性及静力分析

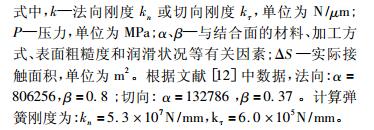

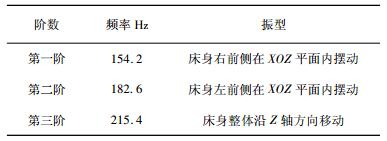

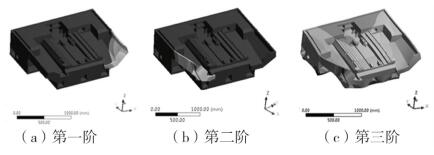

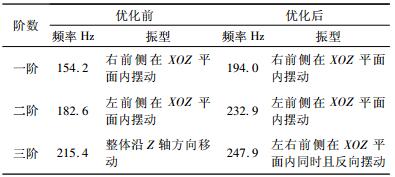

床身前 3 阶模态固有频率与振型描述如表 1 述,各阶振型如图 3 所示。静力分析结果如图 4 所示,中间部位凹陷明显,最大变形量为 9. 34 μm。

表 1 床身前 3 阶固有频率及振型

图3 前三阶模态振型图

图 4 静力分析结果

3. 1. 3 床身模型优化及改进结果

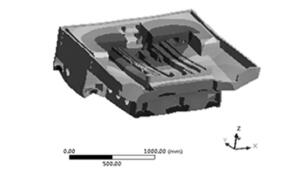

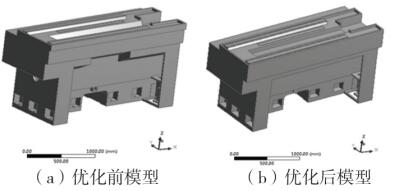

分析仿真结果可知,在低阶时,床身出现整体移动、变形,静力分析显示变形部位较为集中、变形量大,且为实际加工中的重要承载位置。因此,需对模型进行优化以提高其稳定性。为尽量避免增加工艺的复杂性,采取的主要措施为加大床身底面的支撑面积,同时针对静力变形较大的主要承载部位,对其床身底部对应位置的回型筋板进行填充和加固处理。优化前后模型对比如图 5。

图 5 优化前后模型对比

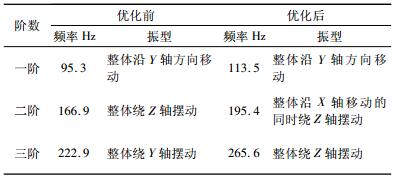

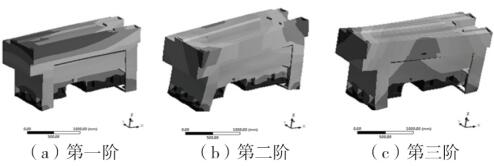

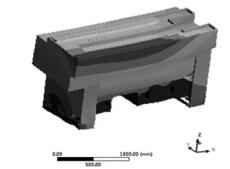

优化后的模型模态分析结果与优化前对比如表 2所示,各阶固有频率均有较大提高,且相近固有频率下床身的变形情况改善明显,振型图如图 6 所示。静力分析结果如图 7 所示,最大变形量为 5. 74 μm,与优化前相比,变形量减少约 4 μm。

表 2 床身模型优化前、后前三阶结果对比

图6 模型优化后前三阶模态振型图

图 7 模型优化后的静力分析结果

3. 2 X 轴导向滑座动态特性分析及优化

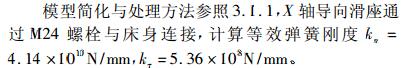

3. 2. 1 X 轴导向滑座模型简化与处理

3. 2. 2 X 轴导向滑座动态特性及静力分析

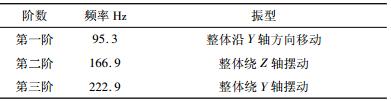

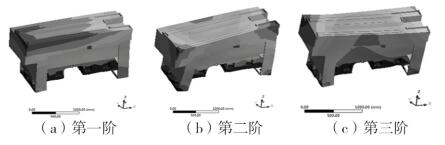

结合 X 轴导向滑座在机床整体布局中的受力特点,重点分析其在 X 方向的振型及受力变形情况。前3 阶模态固有频率与振型描述如表 3 所述,各阶振型如图 8 所示。静力分析结果如图 9 所示,最大变形量为 11. 6 μm,前侧主要受力部位变形明显。

表 3 X 轴导向滑座前 3 阶固有频率及振型

图 8 模型优化后前三阶模态振型图

图 9 静力分析结果

3. 2. 3 模型优化及改进结果

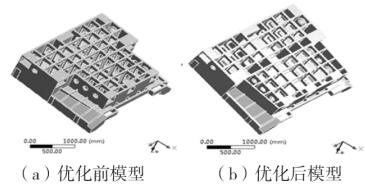

分析结果可知,低阶 X 轴导向滑座前侧变形量较大,会严重影响刀具的位置精度。观察其机构可知,X轴滑座的前侧中间位置设计了一段凹槽,如图 9 中棕色变形位置中间。结合加工中心整体布局及各部件运动要求,发现此段凹槽并无特殊工艺要求,且考虑到处为承受 X 轴滑座及主轴重量的主要部位,应具有足够的强度,尽量减少变形。因此,设计优化时对凹槽位置进行了填补,模型对比如图 10。

图 10 优化前后模型对比

对优化后的模型进行了分析,其模态分析结果与优化前对比如表 4 所示,各阶固有频率均有较大提高,且相近固有频率下床身的变形情况改善明显,振型图如图 11 所示。静力分析结果如图 12 所示,最大变形量为 6. 9 μm,与优化前相比,减少约 4. 7μm。

表 4 X 轴导向滑座模型优化前、后前三阶结果对比

图 11 模型优化后前三阶模态振型图

图 12 模型优化后的静力分析结果

综上所述,对床身和 X 轴导向滑座优化后,其固有频率明显提高,静力变形量有所减少。因此,该实例的优化方案合理可行,达到了改善加工中心刚度、稳定性的效果,有效提升了机床整体的加工性能。

4、 结束语

航空发动机应用环境的特殊性决定了航空零件制造以及生产设备的特殊性。相比于一般的零件制造,面向航空应用的零件,其制造精度要求更严格,工艺过程更为复杂,制造设备的刚度及稳定性要求更高。本文以叶片五轴联动叶片加工中心为例,对其主要结构进行动态特性及静力分析,并对薄弱环节进行了优化。优化前、后结果对比,验证了优化设计的合理性,为之后的设计提供了一定的参考。

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )