|

来源:河南万向系统制动器有限公司 作者: 唐娟 张晓东

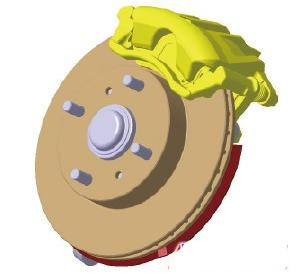

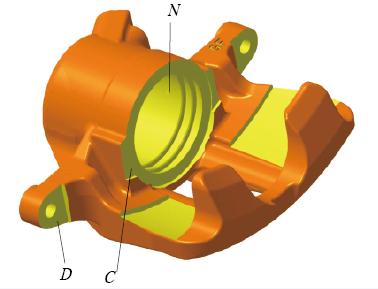

随着中国汽车工业的迸发式增长,汽车保有量的不继提升,给汽车行车的安全性提出了更高要求。随着汽车市场竞争的加剧,如何缩短开发周期、降低成本、提高产品市场竞争力,也成为设计工作者承担的重任。制动器(见图1)则是汽车主动安全的重要零件之一,本文介绍了汽车制动器钳体加工工艺和测量方法的优化方案,保证汽车安全性的前提下,缩短了制动器的开发周期,降低了生产成本。

图1 汽车制动器总成

制动钳体加工工艺

通常钳体的加工工艺方案为:铣钳口→加工柱销孔及面→加工油气孔→加工缸孔。

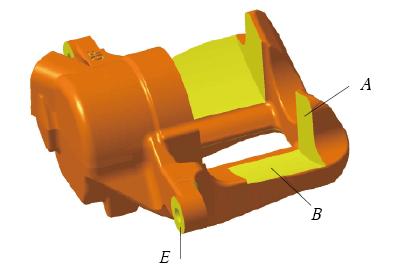

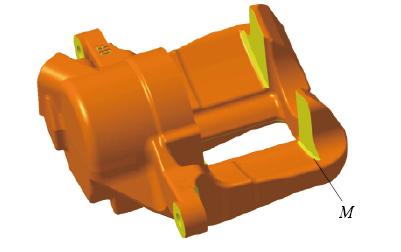

我公司目前为一顾客开发一款制动器钳体,其加工工时为通常钳体的两倍,直接影响了该款制动器的交付效率,同时成本也提高了不少。对该钳体的设计结构形式进行了分析,发现直接影响效率的瓶颈在第一道工序,此款制动钳体的钳口需要铣削的宽度为45mm,是通常宽度的四倍,而铣刀盘宽度一般为15~20mm,这样就要求工人分两段加工;如果采用宽刀盘加工,此处的铣削力过大,对夹具的强度要求过高,同样夹具在机床上的定位也不方便。通过对此件的受力及常规产品的结构形式分析,通过改变产品结构,将现加工的圆弧面(见图2中B面)改为毛坯面(见图3),尺寸定为原加工尺寸,保证和其他件的装配性和互换性。改进前后的加工工艺分析如图2~图6所示。

1.改进前加工工艺

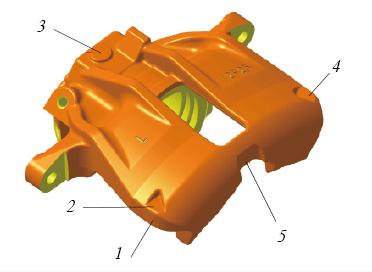

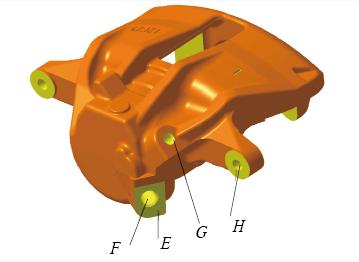

1)以面1、2、3、4、5定位(见图4),采用卧铣分三步加工A、B、C面。

2)以A、B面定位,在加工中心上用盘铣刀及立钻加工D、E面、H孔。

3)以C面、H孔定位,在加工中心上用盘铣刀铣平面E,钻F孔。

4)以C面、H孔定位,在加工中心上钻G孔。

5)以D面、H孔定位,在数控车床上镗缸孔N及密封槽、防尘槽。

2.改进后的加工工艺

1)以面1、2、3、4、5定位,采用卧铣一步完成加工A、M、C面。

2)以A、M面定位,在加工中心上用盘铣刀及立钻加工D、E面、H孔。

3)后续工艺同改进前。

图2

图 3

图 4

图 5

图 6

通过此次产品、工艺变更,经过实际加工统计分析,优化结果见附表:

加工工艺优化前后比较

当前毛坯价格为9.5元/kg,工时费15元/h,以平均每月加工3000只钳体计算,加工工艺改进后能为公司节约11157元,为我公司在近两年汽车行业低势下渡过难关做出了贡献。

钳体密封槽的尺寸控制

制动钳体的密封槽尺寸的控制好坏直接关系到整车的制动力稳定性,密封槽内嵌入橡胶密封圈。密封圈的一个作用是密封,使钳体腔内的制动液不泄漏,产生对活塞的向右推力,从而使制动块贴紧制动盘产生制动力;另一个作用是在钳体腔内的液压力卸载后,利用密封圈的橡胶回弹性,使活塞回位,从而使制动块脱离制动盘,避免拖磨。

所以,钳体密封槽的尺寸控制很关键。现有生产中,密封槽采用成形刀车削加工而成,由于是内凹槽结构,密封槽尺寸的正确性不容易测量,之前都是采用熔铝成形法,在密封槽中熔入铝液,冷却后将铝块取出来测量其尺寸正确与否。铝在冷却过程中存在尺寸微缩现象,所以此种方法不能准确地判断密封槽的尺寸正确性。现在通过设计通止规卡板来测量能很好地控制密封槽的稳定性,并在生产中能实现快速测量,并且不受外界条件的限制,更好地方便了生产。

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )