|

来源:中国电建集团昆明勘测设计研究院有限公司 作者:程传玉

摘要:针对我国高原地区多数定桨距风力发电机组长期处于欠发状态,发电性能未达到设计要求的问题,对定桨距风电机组发电性能提升技术进行了研究,结合高原地区空气密度低、温差大等环境特性,提出了一种桨叶加装加长节技术,通过在桨叶根部加装加长节的方式增大了风轮扫略面积,从而提升了机组发电性能,利用Bladed软件仿真不同长度的加长节,进行了经济效益、载荷计算和强度校核分析,获得了最优加长节长度为650mm。研究结果表明:桨叶加长节技术实施后,通过连续一年采集发电数据,获得机组年发电量的增益率为8.64%,静态投资期约3年,机组寿命期内发电量增益约168万元,具有很好的经济性和推广性,可为我国定桨距风力发电机组发电性能提升技术研究提供一定的参考。

关键词:定桨距风机;桨叶加长节;安全评估;功率曲线;发电量

0.引言

随着我国风电行业的快速发展,风电行业朝着大型化发展,而风电发展初期的定桨距风力发电机型实际运行情况关注度越来越低,据不完全统计,定桨距风电机组国内存量约万台m1,大部分定桨距风电项目地处高原地区,高原地区年空气密度普遍较低,远低于标准空气密度1.225 kg/m3,加之桨叶表面老化引起发电性能下降,导致多数高原地区定桨距机组长期处于欠发状态m3,远低于设计要求。为充分利用风资源,提出定桨距风电机组发电性能提升技术研究,提高机组发电效率,实现经济效益的提升。

国际知名整机制造商Gamesa、Vestas、Suzlon、Sie.mens和Clipper对风力发电机组的发电性能提升技术(桨叶加装加长节、加装涡流发生器等)进行了技术研究"引,国内研究现状主要是哈尔滨工业大学对桨叶加长节技术的可行性研究。川,曹瑞旧3对加装涡流发生器技术进行了深入研究。

目前,国内外对定桨距发电机组发电性能提升技术仅停留在理论计算和实验室阶段,还未系统地开展技术论证和效果验证。鉴于此,本研究以云某南高原地区750 kW定桨距机组为研究对象,提出桨叶加装加长节、更换长桨叶及加装涡流发生器3种提升技术,根据机组现场情况结合技术特性,采用桨叶加长节为技术方向,利用BLADED软件进行经济效益预估、载荷仿真和强度校核分析,获取最优的技术方案,技术实施后,通过现场连续一年运行监控统计,评估技术的经济效益和运行安全性。

1.性能提升技术

1.1桨叶加装加长节

由于风能的吸收和风轮扫略面积成正比,通过增加风轮面积可有效地提高风能捕获,通过加装桨叶加长节增加风轮扫略面积,从而提升发电性能,该项技术具有可操作性较强、风能效率提升显著和经济性好等优点。

桨叶加长技术的关键是合理的桨叶长度选择,理论上,桨叶越长,风能吸收量将越大,但加长桨叶势必导致机组实际载荷的增加,需要评估载荷的增量与原设计裕量的关系,以满足安全运行,获取最优的加长节长度。

1.2更换长桨叶

更换长桨叶的技术原理与加长节技术类似,通过增大风轮扫略面积来提升发电性能。该项技术操作简单,但主要部件载荷增量较大,易引起载荷超标现象,需重点评估机组主要结构件安全余量,且一次性投人的成本较高,更换下来的原有叶片除作为备件外没有新的用途,形成资源浪费。

1.3桨叶表面加装涡流发生器

风电机组大风运行时,随着攻角变大,桨叶表面出现气流分离,形成涡流剥离现象,造成阻力增大、升力降低,引起桨叶提前失速等不良后果,且随着桨叶老化,加剧恶化,导致发电性能大幅下降。该技术通过在桨叶表面加装涡流发生器,延缓桨叶表面气流过早的涡流剥离,从而提升发电性能。

该技术具有实施成本低、周期短、安全风险小、便捷等特点,但也存在老化、脱落等缺点。该项技术主要难点在于涡流发生器的设计涉及因素较多,如翼型差异、涡流发生器安装位置、涡流发生器形状尺寸、夹角、安装长度等因素,且涡流发生器的增益效果与风电机组所处外界环境也有关,需进行定制化设计,难以形成标准化设计。

2.桨叶加装加长节技术

2.1加长节的设计

本研究挑选云南某高原地区750 kW机组为研究对象,该风电场海拔在2420 m~2 820 m之间,平均风速为8.1 m/s,空气密度0.894 kg/m3,属高海拔风电场,机组额定功率750 kW,实际运行最大功率约670 kW,长期处于欠发状态。风电机组的基本参数如表1所示。

表1 750 kW机组基本参数

根据机组长期欠发运行,结合3种技术特性,笔者采用桨叶加长节技术作为研究方向,加长节长度的设计流程图如图1所示,根据预估发电量增益需求(8.5%AEP),通过BLADED软件进行理论发电量增益计算,并进行桨叶加长节设计,不断迭代设计寻求最佳加长节长度和结构∽’11|。然后本研究进行载荷仿真计算和强度校核分析,以满足设计和安全运行要求,最后获得最佳加长节长度为650 mm,采用圆筒型加长节和长螺栓固定的方式。加装桨叶加长节技术后功率曲线与实际功率曲线对比如图2所示。桨叶加长节设计模型如图3所示。

2.2载荷计算和强度分析

本研究根据桨叶加长节的结构设计,采用BLAD.

ED软件进行载荷仿真计算,使用650 mm加长节的桨叶加长机组与原750 kW机组主要部位的极限载荷对比如表2所示。

从表2可知,桨叶加装加长节机组主要部位的极限载荷与原机组设计极限载荷相当,未见明显偏差,且疲劳计算载荷亦相当。叶根鸭,主要用于轮毂强度分析;旋

表2 FDSl.3-750机组与原机组主要部位极限载荷对比

转轮毂和固定轮毂的M。,M。主要用于主轴、机架、主轴承座和各位置连接螺栓等部件的强度分析;塔架顶部的M。主要用于偏航系统和塔顶法兰的强度分析。

2.2.1 加长节及螺栓强度校核

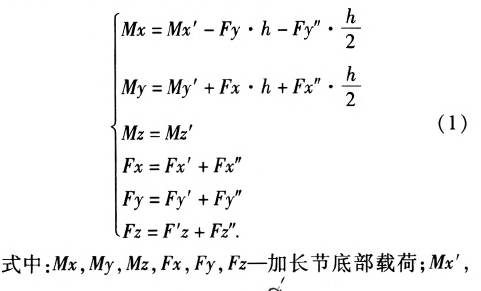

桨叶坐标系和加长节结构图分别如图4、图5所示。加长节底部载荷计算如下:

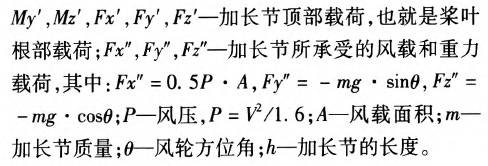

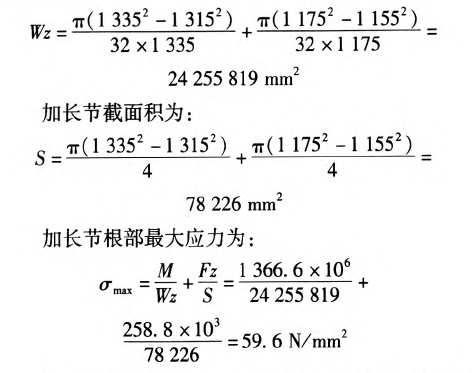

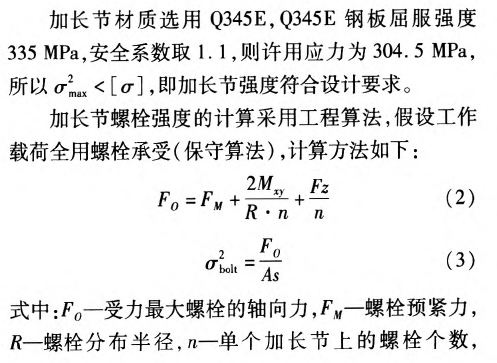

本研究采用式(1)的载荷计算方法,通过Bladed通道合并,得到加长节底部载荷,并提取极限载荷(包含地震工况),获得加长节与轮毂结合面处最大弯矩为1 366.6 kNm;Fz=258.8 kN。据此可计算加长节截面模量为:

2.2.2 风电机组主要部件强度分析

对于轮毂强度,叶根的倾覆力矩起决定性作用,所以笔者将表2中M。,的值1 301.3 kNm作为轮毂强度分析的输入载荷值。通过有限元仿真软件获得的极限载荷下的应力云图如图6所示。

从图6可看出,轮毂结构强度符合设计要求。由于桨叶加装加长节并不会增加机组的额定功率,对传动链的结构强度影响很小。

而对于机组内部其他主要结构,其输入载荷来源于风轮,即对于机舱内部包括主轴、机架、主轴承座和各位置连接螺栓等结构件的强度,轮毂的倾覆力矩、扭矩、推力和剪切力起主要作用。本研究分别将表2中的桨叶加装加长节机组的轮毂载荷与原设计值进行比较,获得轮毂极限载荷比较情况如表3所示。

表3桨叶加装加长节机组轮毂极限载荷与原设计比较

通过比对可以看出,除恤外,其他极限载荷均小于原设计值。因此,笔者采用M。值为869.1 kNm对机舱内各部件进行强度分析,主轴和机架的强度分析云图如图7、图8所示。

机组主要部件结构强度分析结果如表4所示。

表4机组各部件结构强度分析结果

从表4所示的计算结果可知,满足设计要求。笔者对桨叶加长后的塔架强度进行了评估,获得的塔架各截面应力及屈曲强度如表5所示,可看出最危险部

表5塔架各截面强度分析

位发生在高度29.57 m处,计算得出的安全裕量为25.4%,满足设计要求。综合评估:桨叶加装加长节(650 mm)技术年发电量增益预期为8.5%,各部件结构强度满足设计要求,机组可安全运行。

3.风电场测试与评估

为了评估桨叶加长节技术对机组发电性能的提升量,本研究挑选该风电场13#和15#作为试验对象,桨叶加装650 mm加长节。笔者通过连续采集一年的发电数据,统计分析获得13#和15#机组功率曲线对比图如图9、图10所示。

从图9和图10中看出,13#、15#机组桨叶加装加长节后功率曲线基本符合理论功率曲线,最大功率约750 kW,比原功率曲线有明显的功率提升。从对比功率曲线上看,在额定风速区域,加装桨叶加长节后实发功率较原功率多发近90 kW,增益率约12.75%。为了系统评估桨叶加装加长节技术后发电增益与原机型的对比,本研究对加装桨叶加长节后机组在同等风速条件下年发电量与原机型发电量进行对比,数据如表6所示。

表6桨叶加装加长节机组与原机型发电量增益统计表

从表6可知,桨叶加装加长节的机组平均发电量要比原机型同等风速条件下同期的平均发电量高,发电量增益率为8.64%,与理论设计指标基本一致。

此外桨叶加装加长节的单台费用按30万元计算,静态成本回收周期为3年,成本回报周期短,投资收益率大,每台机组寿命期内发电量增益约168万元左右,桨叶加装加长节技术对定桨距风机发电性能的提升具有很好的经济性和技术参考意义。

4.结束语

针对我国高原地区多数定桨距风力发电机组长期处于欠发状态,发电性能未达到设计要求,为充分利用风资源,提高机组发电效率,本研究挑选云南某高原地区750 kw机组为研究对象,额定功率为750 kW,实际运行最大功率约670 kW,根据机组运行情况,提出桨叶加装加长节技术,利用BLADED进行理论发电量增益计算、载荷仿真和强度校核,迭代后获得最优的加长节长度为650 mm。

技术实施后,通过现场连续一年的数据采集,桨叶加装加长节机组功率曲线较原机型功率有很大的提升,随着风速的不断增大,提升效果更为显著,实际运行功率达750 kW,与理论设计一致,且桨叶加装加长节机组同等风速条件下同期年发电量较原机型发电量增益约8.64%,静态投资期约3年,机组寿命期内发电量增益约168万元左右。该项技术具有很好的经济型和推广性,研究成果可为我国定桨距风电机组发电性能提升技术研究提供一定的参考。

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )