|

来源:东方航空技术有限公司虹桥飞机维修部 作者:谌祖祥

摘要:飞机发动机风扇叶片在发动机高速运行期间,常会产生不连续性。这些不连续性一旦产生便会迅速扩展,导致叶片折断,续而打伤叶片或打断其他叶片和构件,给飞行安全带来很大隐患。为保证发动机正常运行,本文开展发动机叶片超声C扫描检测技术应用研究。

关键词:发动机叶片;超声C扫描;检测系统

1.超声C扫的基本原理

超声C扫检测本质上是在常规超声A扫检测基础上利用电子深度门记录反射回波信号,通过接收电路放大后在示波屏上显示,当探头对工件进行整体扫查后,即可得到工件内部缺陷或界面的俯视图。C扫图像可以直接反映工件内部与声束垂直方向上缺陷的二维形状与分布,通过不同的颜色标示缺陷的埋藏深度。

超声C扫描系统组成上可以分为软件和硬件两大部分,软件部分主要是超声信号处理和探头运动控制程序,包括超声采集卡驱动程序,PMAC运动控制卡驱动程序,超声信号处理程序,伺服运动控制程序等;硬件部分主要实现探头的自动扫查,由上位机、超声采集卡,PMAC运动控制卡、伺服单元、探头及其夹持装置、工件固定装置、伺服电机、机架主体以及相关的电气设备和传动设备组成。

超声C扫检测系统的工作原理及流程,运动控制软件对PMAC运动控制卡发出控制指令,PMAC卡将接收到的指令传递给伺服单元,由伺服单元中的伺服控制器驱动伺服电机运转,从而带动工件夹持装置和探头进行移动;另一方面,探头向工件发出超声波,并将回波信号传递给超声信号采集卡,经过采集卡的A/D转换将原来的模拟信号转换为数字信号,交由超声信号处理软件进行处理,实现超声A扫波形的显示进而得到C扫图像。

2.检测系统

Midas-NDT公司M403V风扇叶片扫描仪,x,y,z, 三轴轮廓线跟踪扫描,超低超声波噪声,C扫描和体积(螺旋)扫描系统的尺寸:全长:2440mm;系统的主体宽度940mm;总宽度包括桥的部分为1245mm;不锈钢水箱:1470*600*600mm。

3.检测过程

3.1设备的标定

1)打开超声波设备的电源,使设备预热30分钟,进入计算机控制界面;

2)输入用户信息,登陆系统;

3)选择calibration blade参数;

4)安装标准叶片:标准叶片比实际叶片短,夹持时注意叶片的方向;

5)扫查标准试;

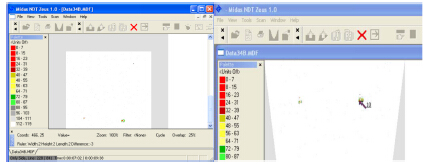

6)扫查过程:扫查中出现缺陷显示及位置标记、WEIGHTING值,具体见图1;

图1扫查过程及缺陷显示

7)叶片的扫查结果的最终判定

出现红色色带,说明叶片不合格,同时注明缺陷在叶片中的位置(长度百分比)以及WEIGHTING值。

3.2实际叶片的扫查

扫查对象,A330 TRENT700发动机风扇叶片,数量26片,用时36小时。

3.2.1执行设备校准程序

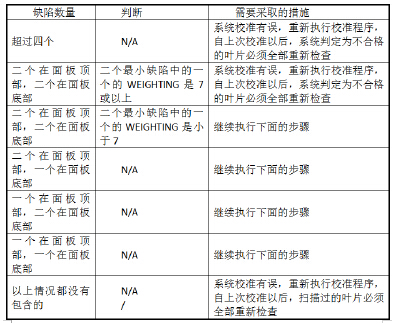

根据扫描结果,工卡所列判定参考表格,以确定需要采取的必要措施。

3.2.2控制屏上输入被扫叶片详细信息

主要包括:件号、序号、发动机号、使用时间、循环数和叶片型号。

3.2.3扫查风扇叶片

当该叶片扫查完成后,系统会自动判断该叶片为合格或不合格。任何

被系统判定不合格的叶片必须按照控制屏上提示存档。

3.2.4按照顺序对剩余叶片进行扫查(注:自上次校准间隔四个小时候,

重新安装校准叶片扫查)。

3.2.5当此次所有待检叶片全部检查完毕后,从新按装校准叶片进行校

准检查。

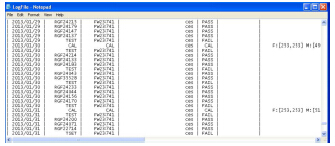

图2叶片扫查记录

3.3执行发动机叶片扫查中的注意事项

1)检查探头,其排成一排;

2)扫查前从固定器上拆下探头,小心地擦拭探头的表面,以去除气泡,在重新安装探头;

3)探头固定器与箱底平行,如果没有平行,则松开固定器上的埋头螺钉,将固定器调整至与箱底平行,在重新拧紧螺钉;

4)扫查时确保探头确保完全浸没在箱子的液体当中;

5)发动机叶片轻拿轻放,避免产生撞击损伤;

6)严格执行扫查程序和判定标准,避免产生扫描偏差。

3.4扫查结果判定表

表1扫查结果判定表

4、小结

通过水层耦合的方式可将探头近场盲区控制在水层中,提高检测准确率;再者,通过自动扫查装置实现检测的自动化,同时确保100%扫查的覆盖范围降低劳动强度的同时保证检测的准确率;最后检测结果以图形化的方式保存便于复查,减少人为因素的影响。

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )