|

现代超精密加工机床与系统已应用到当代多个高端技术领域,在推动科技进步方面发挥着重大作用。总体上,我国该项技术与国际先进水平还有较大差距。瞄准未来发展方向,抓住主要矛盾,突破关键技术,适应发展需求,对推动我国科技进步,加强国防建设具有重大意义。 光学元件因面形精度和表面质量要求非常高,是超精密加工典型性和代表性的主要应用领域。 传统的光学系统因设计、计算、加工和制造技术所限,结构和元件形状都较简单——光学元件形面通常为平面或球面。传统的光学元件加工时,采用大数、无规则轨迹控制和均化效应等工艺,配合检测,可获得良好的超精密加工效果。这里的加工精度依赖的是工艺方法,而不苛求加工机床本身的精度。低机械精度的加工机床仍可达到高的光学元件加工精度效果,这类机床通常也被称为“非确定性”(Non-deterministic)加工机床。采用传统加工方法的“非确定性”超精密加工机床只适合加工球面、平面等简单形状和玻璃类硬脆材料的光学元件。 随着现代科技的发展,特别是光电子技术、计算技术的发展,当今的光学应用系统在适应光学元件形面的复杂性、材料的多样性、几何尺度的大小方面都有了巨大的发展变化。传统的“非确定性”超精密加工机床和工艺方法已不能适应现代光学系统元件加工需求——或是根本无法加工,或是加工效率极低。 而“确定性”(Deterministic)超精密加工机床和可控制刀具(如金刚石刀具)能以极高精度的空间运动轨迹直接加工成型具有光学镜面效果的产品。具有这种性能的机床不仅使加工效率得到了极大提高,还可实现传统方法难以加工处理的金属基、光学晶体等材料及非球类复杂形面元件的超精密加工。

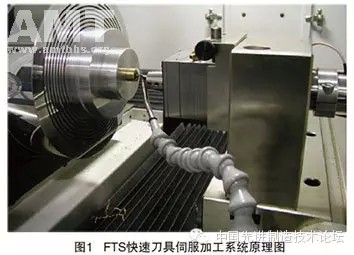

现代超精密加工系统 超精密机床的高确定性取决于对影响精度性能的各环节因素的控制。这些控制品质常常要求达到当代科技的极限,如机床运动部件(导轨、主轴等)较高的运动精度和可控性(如摩擦、阻尼品质),机床坐标测量系统较高的分辨率、测量精度和稳定性,运动伺服控制系统较高的动、静态加工轨迹跟踪和定位控制精度等。此外,还要求数控系统具有较高性能的多轴实时控制及数据处理能力,机床本体的高刚性、高稳定性和优良的振动阻尼。为了防止环境振动和加工中机床姿态微小变化的影响,机床还需安装隔振、精密自动水平调整机构等。 环境因素对超精密加工影响巨大。特别是大型超精密加工机床对环境控制极为严苛,包括高稳定性地基振动控制、机床本体液体温控、环境空气流场和温度控制。另外,以现有的科技手段,对声场及任何可能对机床状态产生微小扰动的因素都要进行严格控制。 1 SPDT单点金刚石车床系统 现代光学确定性加工技术的核心是数控超精密加工机床。其中,最具有代表性的是SPDT(Single Point Diamond Turing,单点金刚石车削)机床。SPDT采用金刚石刀具,可直接车削加工成型达到光学级质量的金属基、光学晶体等材料的非球曲面零件。 20世纪80年代,美国为了解决天基高能激光武器、惯性约束核聚变点火、太空探测、高能粒子加速器等国家重大工程中光学系统加工技术难题,专门组织在劳伦斯·利弗莫尔(LLNL)国家实验室开展了大、小多种尺寸和立、卧不同类型SPDT机床系统研究。 在LLNL研发的SPDT机床中,最具技术代表性的要数LODTM(Large Optic Diamond Turning Machine,大型光学金刚石车床)。LODTM机床系统投资巨大,设计方案周详,关键技术解决方案采用了当时最新技术手段。至今,LODTM的某些技术指标都难以超越。LODTM在超精密加工技术与机床系统发展史上具有里程碑的示范作用。 美国在发展信息战和精确制导装备中,为了解决大量非球面光学晶体材料和元件的加工难题,需要相当数量的具有高效及非球面光学零件加工能力的SPDT机床。90年代后,商品化的SPDT机床得到了重点研发支持和广泛应用。 2 XZC超精密加工机床系统 普通的SPDT机床主轴只进行转速控制,因而只能加工回转对称类非球面零件。对于非回转对称的光学自由曲面加工,这样的SPDT机床就无能为力了。 通过对SPDT机床的主轴配置高分辨率的角度检测装置,形成可进行转角位置精密控制的C轴,SPDT机床可拓展成工件主轴和加工刀具运动导轨进行联动控制的XZC超精密加工机床。机床通过XZC联动控制可解决具有某些特征和类型的非回转对称的光学自由曲面元件的加工难题。 (1)FTS快速刀具伺服超精密加工技术。 针对微小阵列结构的光学自由曲面元件,曲面曲率变化大,XZC联动加工时刀具会产生非常大的瞬时运动加速度变化。因刀具安装机床拖板大惯量和驱动功率所限,加上振动因数,XZC直接控制将会遇到很大困难。 对于矢高较小的微小阵列结构的光学自由曲面元件加工,FTS(Fast Tool Servo,快速刀具伺服)加工技术是一种可行的解决方案,即在机床Z轴拖板与刀具之间安装一个低惯量微小行程、高频响位移控制机构(图1)。依Z向加工所需行程大小和频响要求,微位移机构的驱动元件可选压电、音圈或小型直线电机等。FTS的控制可采取CZ随动控制方式。

FTS需在原数控系统上增加专用伺服控制系统,由此增加了系统的复杂度。由于采用随动方式,主动的主轴位置控制精度要求相对不高,但系统的随动精度性能要求很高。 (2)S3慢速拖板伺服超精密加工技术。 某些类光学自由曲面元件虽然曲面矢高较大,但曲面变化较为平缓。加工这类曲面,刀具直线运动速度和加速度都不大。这时,可采用慢速拖板伺服(S3—Slow Slide Servo)超精密加工技术,即XZC联动加工。为了获得光学级的超精密加工质量,除了要求直线轴具有很高的控制分辨率和精度外,还特别要求C轴具有极高的角度控制分辨率(如达0.06″)和精度。 3多轴超精密自由曲面磨床 航空航天设计中,减少阻力是最重要的。以前的导弹、飞机光学系统设计师只能采用球、平面形状光学零件设计技术,而球、平面形状会引入空气阻力。飞机和导弹上符合理想设计的保形窗口会大幅度地降低空气阻力。 除降低阻力外,保形光学外形设计比传统形状更难于探测(隐形)。保形光学有助于优化飞行器形状设计,使之对雷达和其他探测方法的反射减至最小。保形光学替代球形窗口还可提供更宽的视场。但是,有时为了获得宽视场需采用非对称形状。 非球面光学比传统的球面光学复杂,而保形光学在复杂性连续集上比非球面光学更复杂。 20世纪末,在保形光学需求的牵引下,国外一些重要的科研机构和军工企业催生研发了CDMG(Conformal Deterministic Microgrinder)多轴超精密自由曲面磨床,为光学工业提供了下一代保形光学零件的加工制造能力。这种机床可加工的保形光学零件形状包括轴对称和非轴对称光学元件,还可以为非球、衍射或尖顶拱等形状的组合;在材料方面,范围从光学玻璃、红外材料到有色金属、晶体、聚合物和陶瓷等。 多轴超精密自由曲面磨床的另一个重要应用,是用于大型深空望远镜拼接式离轴非球面反射镜片的加工制造。 4 专用超精密加工机床系统 专用超精密加工机床系统类型很多,下面是几种典型的专用机床。 (1)KDP超精密飞切加工机床。 在激光核聚变点火(美国NIF、中国神光)设施中,有大量的KDP(KH2PO4,碳磷酸二氢钾)晶体元件把强红外激光倍频成紫外激光,以发挥光开关控制的作用。 这种光学系统中的KDP晶体元件为数百平方米的方形薄片。KDP晶体加工精度要求平面度、平行度达几分之一λ波长,表面粗糙度达1~2nm。 KDP晶体不仅加工精度要求非常高,而且由于材料加工特性工艺要求,目前只能采用单点金刚石飞切(单刀铣削)工艺。 KDP超精密飞切加工机床是一种KDP加工的专用机床,对机床飞切工具主轴精度、直线导轨工作面的直线精度、机床稳定性和环境温度控制要求都很高。 (2)平板显示器背光板滚筒模具超精密加工机床和菲涅耳透镜模具超精密加工机床。 这两种模具专用加工机床的共同特点是:加工对象都是大尺寸、表面微结构形式,并采用成型SPDT刀具加工。 背光板要求的是光学背光照明的均匀性,菲涅耳透镜产品现在一般用于照明匀光及太阳能聚光发电等。 相对于光学成像,这两种专用加工机床的精度要求不是特别高。

超精密加工机床关键技术 1 机床系统总体综合设计技术 超精密机床尖端的设计、制造技术已升华到一种艺术境界,非常规方法能及。 常规机床在设计与制造等技术环节上要求相对较低,而超精密机床各环节基本都处于一种技术极限或临界应用状态,哪个环节考虑或处理不周就会导致整体失败。因此,设计上需对机床系统整体和各部分技术具有全面、深刻的了解,并依可行性,从整体最优出发,周详地进行关联综合设计。否则,即便是全部采用最好的部件、子系统,堆砌方法仍会导致失败。如LODTM机床设计必须对误差源进行周详分析,识别其耦合机制并且以传递函数表达,用综合原则对主要误差进行分配和补偿。 2 高刚性、高稳定机床本体结构设计和制造技术 尤其是LODTM机床,由于机身大、自身重、承载工件重量变化大,任何微小的变形都会影响加工精度。结构设计除从材料、结构形式、工艺方面达到要求外,还须兼顾机床运行时的可操作性。 如为了获得高稳定性能,LODTM床身设计成高整体性,尽量减少装配环节;整体热处理,需解决相应大尺寸的热处理设备、工艺;床体精加工时需严格模拟实际工作状态进行精密修正等。 3 超精密工件主轴技术 中小型机床常采用空气静压主轴方案。空气静压主轴阻尼小,适合高速回转加工应用,但承载能力较小。空气静压主轴回转精度可达0.05μm。 超精密机床主轴承载工件尺寸、重量大,一般宜采用液体静压主轴。液体静压主轴阻尼大、抗振性好、承载力大,但主轴高速时发热多,需采取液体冷却恒温措施。液体静压主轴回转精度可达0.1μm。 工件主轴用于速度控制模式时,主轴角度编码器分辨率要求不高。当用于XZC位置控制模式时,为了保证加工工件的表面质量,编码器分辨率要求非常高,可达0.06″。 为了保证主轴精度和稳定性,无论气压源或液压源都需进行恒温、过滤和压力精密控制处理。 4 超精密导轨技术 早期的超精密机床采用气浮静压导轨技术。气浮静压导轨易于维护,但阻尼小,承载抗振性能差,现已较少采用。闭式液体静压导轨具有高抗振阻尼、高刚度、承载力大的优势。国外主要的超精密加工现在主要采用液体静压导轨。超精密的液体静压导轨的直线度可达到0.1μm。 5 纳米(A°)级分辨率动态超精密坐标测量技术 早期的超精密机床坐标测量系统采用激光干涉测量方式。激光干涉测量是一种高精度的标准几何量测量基准,但是易受环境因素(气压、湿度、温度、气流扰动等)影响。这类因素容易影响刀具控制,从而影响工件的表面加工质量。为此,美国LLNL的LODTM坐标激光测量回路采用了真空隔离和零温度系数的殷钢坐标测量框架技术。这也是激光坐标测量方面的顶尖应用。 现今的超精密机床坐标测量系统大多采用衍射光栅。光栅测量系统稳定性高,分辨率可达纳米级。为了进一步获得较高的位置控制特性和表面加工质量,采用DSP细分,测量系统分辨率可达A°级。 6 纳米级重复定位精度超精密传动、驱动控制技术 为了实现光学级的确定性超精密加工,机床必须具有纳米级重复定位精度的刀具运动控制品质。伺服传动、驱动系统需消除一切非线性因素,特别是具有非线性特性的运动机构摩擦等效应。因此,采用气浮、液浮等方式应用于轴承、导轨、平衡机构成了必然的选择。 伺服运动控制器除了具有高分辨率、高实时性要求外,在控制方程及模式技术上也需不断进步。实验证明:研制系统进行曲面加工控制时,高性能伺服运动控制器执行一阶无差、二阶有差控制,刀具轨迹动态跟踪有滞后现象。这种滞后量虽小,精密加工可不计,但超精密加工中不可忽略。 7 开放式高性能CNC数控系统技术 从加工精度和效能出发,数控系统除了满足超精密机床控制显示分辨率、精度、实时性等要求,还需扩展机测量、对刀、补偿等许多辅助功能。因为通用数控系统难以满足要求,所以国外的超精密机床现在基本都采用PC与运动控制器相结合研制开放式CNC数控系统模式。这种模式既可使数控系统实现高的轴控性能,还可获得高的功能可扩充性。 超精加工与一般精度加工不同,加工需辅以测量反复迭代进行。为了减少工件再定位引入的安装误差,或解决大尺寸、复杂型面无有效测量仪器问题,机床在机需配置各种光学、电子测量仪器和补偿处理手段。对此,PC与运动控制器相结合的开放式CNC数控系统可发挥其优势。 8 高精度气、液、温度、振动等工作环境控制技术 (1)机床隔振及水平姿态控制。 振动对超精密加工的影响非常明显。机床隔振需采取特殊的地基处理和机床本体气浮隔振复合措施。气浮隔振系统采用具有位置控制的主动式气垫。LODTM机床支撑在4个气垫上,并形成3点动态可调平支撑。 机床体气浮隔振系统还需具备自动调平功能,以防止机床加工中水平状态变化对加工的影响。对于LODTM隔振要求高的机床,隔振系统的自然频率要求在1Hz以下。 对于机床的液压源、冷却水源的脉动也必须采取措施,如采取脉动滤波装置等。 (2)温度控制。 对LODTM机床来说,机床和工件尺寸大,受温度影响也大。在同样的切削量和线速度下,大工件的加工周期长,温度对加工精度的影响非常大。 因此,LODTM机床温控要求非常高。如LLNL的LODTM机床,机床床体恒温水、液压系统控温为0.0005℃,机房空气控温为0.003℃。 对于小型商品化的机床,温度控制要求不需太高(0.5℃)。这是因为小零件的高速加工时间短,温度影响相对较小且易控。

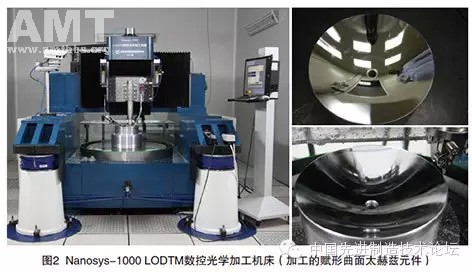

现代超精密机床研制实例——Nanosys-1000数控光学加工机床 2011年,依托于北京航空精密研究所的精密制造技术航空科技重点实验室研制出Nanosys-1000数控光学加工机床。这是我国研制成功的第一台大型光学级加工水平的LODTM机床(图2)。

机床本体水恒温、主轴、导轨液压系统恒温为0.1℃,加工机房空气恒温为0.1℃。机床主要技术指标:工件尺寸范围大于1m;测量、控制系统分辨率为纳米级;加工面形精度为亚微米级;加工工件表面粗糙度为纳米级。 Nanosys-1000机床系统的特点是: (1)床身本体设计成整体类龙门框架结构,具有高刚性、高稳定性及安装、维修、工件装卸、加工运行易操作性特点。 (2)机身整体坐落在4主动式隔振气垫上,形成动力学3支撑,可随着加工中重心改变自动调水平;隔振气垫下的机床地基设计成具有横向隔离的重力型减振形式;机床重心及工件刀具加工点设计在接近支持平面的位置,以最小化床身姿态变化扰动影响。 (3)机床主轴、导轨均采用液浮静压轴承,并根据工作状态,主轴采用低阻尼,导轨采用高阻尼油;Z垂直导轨托板设计成无干涉气浮重力平衡机构。 (4)机床坐标测量采用衍射光栅测量系统;机床采用PC与多轴运动控制器构成的开放式数控系统。 (5)机床本体、主轴采用了无脉动重力型水冷恒温;液压源采用恒温、恒压、脉动滤波技术和装置;机房设计为内外双层恒温控制:为了保证控温精度,机床运行时,内机房处于无人状态,操作人员在外恒温隔离间监控。

超精密机床的未来展望 超精密加工机床系统总的发展趋势是,要求更高的加工表面质量和面形精度,加工尺寸趋于极大和极小两个方向,同时要求复杂形面、不同材料的加工适应性等。 在提高加工表面质量、面形精度方面,一方面继续提高机床的精度、稳定性,另一方面通过加工工艺进步引入复合加工功能等,如在多轴超精密自由曲面磨床上引入进动抛光等准确定性加工功能以提高表面质量和面形精度。 超精加工所能达到的表面质量、面形精度与元件尺寸、形状、材料相关。未来最能反映机床精度水平的LODTM,加工精度稳定达到,表面粗糙度在1~5nm,面形精度可达亚微米(工件尺寸≥φ1000mm)。对于具有复合加工功能的机床,辅以测量技术还可进一步从加工工艺上提高精度。 关于大尺度的发展应用,如适应未来空、天基强激光武器轻质、高刚性金属基主反射镜加工的超大型SLODTM机床;地基超大口径深空望远镜(如欧洲的Euro50(φ50m)、OWL(φ100m))拼接式离轴非球面镜(数米尺寸)加工的多轴超精密磨削加工等(图3)。

近年来,太赫兹(THz)作为一门新兴技术得到了广泛重视。太赫兹频谱介于微波与红外之间。太赫兹的独特性能给反隐身探测、电子对抗、电磁武器、宽带通信、天文学、医学成像、无损检测、安全检查等领域带来了深远的影响。太赫兹是未来超精密加工技术与机床广泛和重要的应用领域。 从大的尺度来说,太赫兹应用需求巨大,如太赫兹天线镜面加工需求。 在小的尺度方面,太赫兹系统中的微型波纹喇叭天线(毫米级复杂形状内腔、微米级加工精度)是未来所需解决的超精密加工难题之一。 超精密微机械加工机床的关键技术不在机床自身尺寸。由于运动精度要求,这种机床尺寸不能做得太小,因而其关键技术在于机床结构,如工件的装夹,在位测量、调整、对刀、微型超精密刀具等。 在加工面形的复杂度方面,由于太赫兹波束控制元件表面电磁特性,其设计元件面形更加复杂,如非对称赋形自由曲面等。 由于各种条件限制,超精密机床不可能做得太大。对于硬脆材料的超大型应用,如深空望远镜拼接式离轴非球面镜片可用相应尺寸的多轴超精密自由曲面磨床加工解决,但对于太赫兹应用的金属基(如铝基等)相同尺寸或更复杂面形元件,这种机床就不适宜。 关于机门的未来趋势,应发展XZC型LODTM超精密加工机床,实现较大矢高大型赋形复杂曲面零件的SPDT加工能力。 在加工材料方面,太赫兹应用更具多样性。 发展超精密加工机床与系统,需重点突破解决的关键技术包括:高精度、高分辨率、高稳定、大位移坐标测量系统,先进控制算法(自适应控制、二阶动态无差控制等)的高性能多轴运动控制器及超高精度环境控制技术等。 作者:张建明 庞长涛

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )