|

随着刀具技术的发展和新型刀具材料的出现,金属切削技术也在不断提高,各种切削技术相继用于加工不锈钢、钛合金、淬硬钢等难加工材料。目前,难加工材料的切削效率还很低,如何有效提高难加工材料的切削效率,降低加工成本,是当前制造业亟待解决的问题之一。

难加工材料的应用及切削加工性 1 难加工材料的应用 随着航空航天、石油、化工、兵器及原子能等工业的蓬勃发展, 各种难加工材料也得到广泛的应用,其中以不锈钢、钛合金、淬硬钢等材料最具代表性。不锈钢材料的应用领域涉及各行各业。从汽车工业到水工业,从建筑与结构业到环保工业与工业设施等领域,不锈钢材料的需求日益上升,其中以在汽车工业中的应用最为迅速。钛合金分为α型、α+β型、β型,其中α类钛合金多用于发动机压气机盘与叶片以及其他工作温度低于540℃的转动部件,也可用于发动机安装架、散热系统等的机架;β类钛合金多用于飞机的起落架;α+β类钛合金在工业上的应用最多,如TC4、TC11等分别用在发动机前轴颈、盘件、叶片和前机匣等关键结构件上。淬硬钢是典型的耐磨结构材料,广泛用于轴承、汽车、模具等工业领域,多用来制造各种对硬度和耐磨性要求高的零件。随着对难加工材料需求的日益增加,如何对这些材料进行高效切削加工是迫切需要解决的问题[1-3]。

难加工材料的切削加工性 切削加工性是指工件材料切削加工的难易程度。而材料的切削加工性是一个相对的概念,因为它不仅和材料本身有关,而且随切削加工条件和加工要求的不同而变化[4]。难加工材料之所以难以加工就是因为其相对切削性太差,如高硬度和高强度、高塑性和高韧性、低导热性、低塑性、高脆性、化学性能过于活泼等特点造成切削过程中切削力大、切削温度高、切屑难于控制、加工硬化严重和刀具耐用度低等问题。不锈钢材料加工硬化性大,在切削过程中,被加工材料会产生塑性变形;不锈钢的导热率低,切削加工时切屑带走热量少,切削点的温度上升,导致刀具寿命变短;同时,不锈钢亲和性大,易使刀尖产生积屑瘤和后刀面产生附着物,从而使被加工表面精度下降。钛合金的切削加工性表现为:密度小、导热性差、切削加工时切削热不易扩散,导致刀具寿命很短。钛合金的亲和力大;具有高的化学活性,易与相接触的金属亲和,导致粘结、扩散加剧、刀具磨损;钛合金弹性模量低、弹性变形大,会使已加工表面与后刀面的接触面积大,磨损严重。淬硬钢材料的主要特点是硬度、强度高, 塑性、导热性差。在切削过程中,切屑与前刀面接触长度短, 因此切削力和切削温度集中在切削刃附近,易使刀具磨损和崩刃。为了克服这些难加工材料的加工难点,就需要选择正确的刀具材料。由于不同材料的成份和性能各异,切削加工性也不同。因此,只有掌握它们的特殊性,才能找出与之相匹配的刀具材料来完成对其的切削加工[5-7]。

刀具材料的选择 1 切削难加工材料时对刀具材料性能的要求 刀具材料和工件材料的力学、物理和化学性能必须得到合理的匹配,切削过程才能正常进行,并获得较长的刀具寿命。否则,刀具就可能会急剧磨损,刀具寿命就会缩短[7]。这样就要求在选择刀具材料时,不仅要考虑刀具材料的常温力学性能,还应考虑其高温性能,防止工件与刀具材料中的化学元素发生化学作用或扩散作用从而造成刀具的扩散磨损。 难加工材料在切削加工中,通常出现的刀具磨损包括如下2种形态:(1)由于机械作用而出现的磨损;(2)由于热及化学作用而出现的磨损,以及由切削刃软化、溶融而产生的破断、热疲劳、热龟裂等[5]。切削难加工材料时,由于被加工材料中存在较多促使刀具磨损的因素,通常在很短时间内就会出现上述刀具磨损。 根据难加工材料的切削特点,同时考虑其切削的特殊性,选择刀具材料时应考虑以下性能:(1)高的硬度和耐磨性;(2)高的耐热性;(3)足够的强度和韧性。除此之外,对于难加工材料的切削还应该特别注意以下2点:一是要避免因刀具材料和工件材料之间某些元素的亲和作用致使刀具磨损加剧;二是要根据刀具材料、工件材料及其他切削条件选择最佳切削速度。例如,陶瓷和立方氮化硼刀具切削时要求切削速度高,如果在较低的速度下切削,其耐用度并不比高速钢刀具好。因此,各种刀具材料的优越性只有在相应的速度范围内才能充分显示出来[4]。 2 常用刀具材料的切削性能 绝大部分刀具材料中都含有碳化物、氮化物、氧化物和硼化物。这些化合物都具有高硬度、高熔点、高弹性模量,这正是刀具材料所需要的性质[7]。例如,硬质合金的硬质相主要为WC和TiC;陶瓷的基体材料常用Al2O3和Si3N4,再加入碳化物、其他氧化物和氮化物,甚至硼化物;立方氮化硼则是一种非金属的氮化物 [8-9]。因此,在现代切削加工中,常用的刀具材料为高速钢、硬质合金、陶瓷、立方氮化硼和金刚石等。表1为各种刀具材料的主要性能。

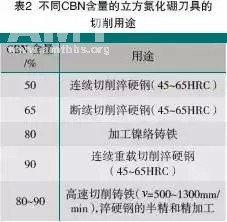

近年来,高速钢刀具的性能已不够先进,但因其稳定性好,能接受成形加工,在刀具材料总消耗量中仍占近1/2。在高速钢的基体上,用物理气相沉积(PVD)法涂覆耐磨材料薄层(一般为TiN),可显著提高刀具寿命和加工表面质量,降低切削力。这种涂层高速钢刀具也已得到广泛的应用。 硬质合金刀具是碳化物(WC、TiC等)的粉末冶金制品。按晶粒的大小可分为普通硬质合金、细晶粒硬质合金和超细晶粒硬质合金;按化学成分可分为钨钴类(YG)、钨钴钛类(YT)和添加稀有碳化物类(YW)。由于钨钴钛(YT)类刀具和钛合金有强烈的亲和力,所以目前在工业生产中获得广泛应用的仍然是钨钴类硬质合金YG8、YG6、YG3等。如果使用添加稀有金属的细晶粒硬质合金YA6、YD15、YG10H、YS2等,可提高刀具的寿命和加工效率。 金刚石刀具具有极高的硬度和耐磨性、刃口锋利、低摩擦系数、高弹性模量、高导热系数以及与非铁金属亲和力小等优点。金刚石类刀具适用于难加工材料的精加工和超精加工。金刚石的耐热温度只有700~800℃,加工时必须进行充分的冷却和润滑。 立方氮化硼刀具的硬度虽然略低于金刚石,但却远远高于其他高硬度材料,而且热稳定比金刚石高得多,可达到 1200℃以上,适合高温干切削。其另一个优点是化学惰性大。由于CBN刀具加工高硬度零件时可获得良好的加工表面粗糙度, 因此采用CBN刀具切削淬硬钢可实现“以切代磨”[10-12]。表2给出了不同CBN含量的CBN刀具的切削用途。

陶瓷刀具材料是通过在氧化铝和氮化硅基体中分别加入碳化物、氮化物、硼化物、氧化物等得到的。陶瓷刀具的高温性能优于硬质合金,故适用于高速切削。Al2O3基复合陶瓷刀具具有良好的耐磨性、耐热性和高温化学稳定性, 不易与铁元素之间发生相互扩散或化学反应, 其耐磨性和耐热性高于Si3N4基陶瓷刀具,因此其应用范围最广。而Si3N4基陶瓷刀具的断裂韧性和抗热震性高于Al2O3基陶瓷刀具,适合于铸铁的高速切削 [12]。

典型难加工材料与刀具材料的匹配 1 不锈钢 不锈钢因具有耐腐蚀性,耐热性,低温强度和机械特性好,冲压、弯曲等热加工性好,以及在较高温度(>450°) 下具有较高强度等优点,而在航空航天、机械制造、石油、化工及人们的日常生活中得到了广泛的应用。不锈钢的切削加工性较差,其加工性约是45 钢的1/2,切削时需选用红硬性高、抗弯强度高、耐磨、导热性好、抗粘结、抗扩散和抗氧化磨损性好的刀具材料。因此,常选用YG类及含Ta(Nb)C的YG类硬质合金。粗车时可选用YG8或者YC6,若用YG8N和813硬质合金,能大大地提高刀具耐用度。在连续切削条件下的高速精车或半精车宜选用YT5、YTl5、798、YWl和YW2等硬质合金[13]。 2 钛合金 钛合金具有比强度高、耐热性好、耐蚀性好等优良的力学和物理性能, 不仅在航空航天及军工领域得到广泛的使用,而且开始逐渐渗透到经济生活的各个方面[8]。但是钛合金本身的化学活性大、导热系数小、弹性模量小等特点给钛合金的切削加工带来了困难。刀具材料的选择对于钛合金的加工有很大影响。加工钛合金的理想刀具材料必须同时具备较高的热硬度,良好的韧性、耐磨性,高的导热系数和较低的化学活性。切削钛合金时宜选用与钛化学亲和作用小、导热系数高、强度大、晶粒度小的钨钴类硬质合金作刀具材料,以不含或少含TiC的硬质合金为宜,如YG8、YG3、YG6X、YG6A、813、643M、YS2、YD15、YG10H 等牌号。若用金刚石和立方氮化硼切削钛合金效果更好,这是因为刀具导热性高、抗粘结、刀刃锋利。但是金刚石和立方氮化硼刀具在价格上比较昂贵,所以在实际切削钛合金材料时,还是以硬质合金刀具为主[8,14-15]。

氧化铝陶瓷刀具 3 淬硬钢 淬硬钢是典型的耐磨和难加工材料,这类工件经淬火处理后硬度高达50~65HRC,并且具有较高的机械强度和抗疲劳磨损能力。淬硬钢的切削加工性差、强度高、硬度高、脆性大、导热性差,因此给切削加工造成很大困难。切削淬硬钢时宜选用红硬性高、耐磨、导热性好的刀具,可以选用硬质合金、陶瓷和立方氮化硼作为刀具材料。用硬质合金时,一般以含TaC(NbC)的K类和M类硬质合金为好,可选用600、610、767、726、712、YW1、YW2、YN05、YT05等牌号。由于陶瓷刀具耐磨耐热性好,切削时不仅可以提高刀具耐用度,还可在更高的切削速度范围内切削,从而提高生产率,这是硬质合金刀具所不能比拟的[16-19]。

结束语 综上所述,在难加工材料的切削中,硬质合金的使用范围会有一定的控制。由于资源、价格和性能的原因,陶瓷材料将得到大的发展,代替一部分硬质合金刀具。硬质合金材料中含有大量的W、Co元素,而W、Co资源属于不可再生资源,这样利用下去,将会枯竭。此外,中国的Co资源缺少,大部分依赖进口,因此目前在刀具材料的应用与发展中十分注意节约W和Co。陶瓷类刀具的成分是N、O、Si、Al等,这些元素在地球上的含量远多于W、Co类。因此,陶瓷类刀具代替硬质合金刀具是一个必然的发展趋势。在未来难加工材料的切削加工中,必将会研发出既具有较高的强度和韧性,又具有较好的硬度和耐磨性的陶瓷刀具。 本文共有参考文献19篇,因篇幅所限未能一一列出,如有需要请向本刊编辑部索取。 作者:王琳琳

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )