|

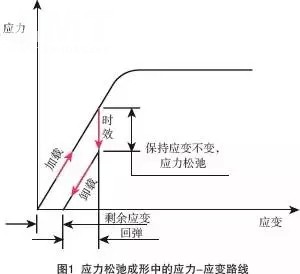

应力松弛成形是20世纪70年代发展起来的工艺技术,随着国内对其研究的深入,已经从试验研究阶段发展到实际生产应用,并成为现代飞机整体壁板零件成形的重要工艺之一[1]。本文所述的应力松弛成形工艺在热压罐中完成,成形所需的温度和载荷都由热压罐提供,且为均布载荷,替代了传统钣金成形工艺中的凸模,所以热压罐应力松弛成形工艺中的模具设计只涉及凹模。 应力松弛是指金属材料在高温和加载的状态下,如果维持总变形量不变,随着时间的延长,应力逐渐降低的现象[2]。如图1所示,对试件施加一定初始变形,通过外加载荷保持试件的贴膜状态,在高温中恒定一段时间,材料内应力水平随时间延长而降低,部分弹性应变转化为塑性应变,从而达到成形的目的[3]。

其中,加载阶段和卸载阶段可以视为线形、弹性的过程,而时效阶段则视为非线性应力松弛的过程。由于应力松弛成形过程中零件的回弹量远远大于常规钣金成形工艺的回弹量,国内外对应力松弛成形过程中的回弹问题做了很多的研究。 现代飞机的外形复杂,曲率半径变化不一,使得应力松弛成形模具型面构造复杂,而应力松弛引起的塑性变形现象的存在更是加大了模具型面构造技术的难度,为了使成形回弹后的整体壁板符合设计要求,需要对回弹进行有效的补偿,通常是将回弹量预先补偿到模具上,再次成形来判断模具型面的构造是否合理。本文介绍几种应力松弛成形模具型面构造方法,并分析各自的特点。

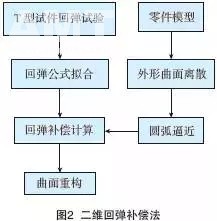

二维几何补偿方法 传统的补偿方法要通过一次次的修模和一次次的试模,直到获得所需的模具形状,但是这种方法费时、费力、花费高。甘忠等人[4]对整体壁板应力松弛成形模具几何回弹补偿进行了研究,之后将此种补偿算法进行了改进提出了二维回弹补偿。 二维回弹补偿法是通过应力松弛成形基础试验,获得铝合金材料的回弹规律,从而得到铝合金成形前试件半径和回弹后试件半径的数学表达式,即回弹补偿公式,对所需小曲率、小变形整体壁板类的外形曲面,进行离散化和圆弧近似逼近,通过回弹补偿公式计算得到回弹前的曲线段,再通过重构曲面获得模具型面[4]。其基本的流程见图2。

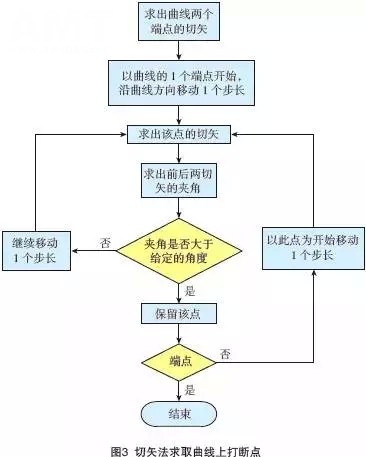

1 回弹补偿公式的建立 首先进行T型件应力松弛成形试验,得到成形后的T型件,扫描检测零件的外形曲面,得出圆柱曲面的曲率半径,建立模具型面和零件型面间的回归模型。一种是选用对数函数表达两者之间的关系,设零件半径为自变量,模具半径为未知量,则回弹补偿公式为:Y=A·logx+B。式中:X为零件半径,Y为模具半径,单位为mm,A,B是与材料模型、工艺条件有关的参数,利用MATLAB软件进行数据拟合,求得A,B,然后对回归模型进行方差分析,最后得出理想的回归模型。另一种回归模型的求取过程与上面过程相似,回弹补偿公式为:Y=AXb+C,利用MATLAB软件进行数据拟合,求取A,b和C。 2 曲面离散 飞机的整体壁板外形是三维状态下的自由曲面,先将自由曲面离散为二维状态下的曲线组,对曲线进行补偿,最后构造出模具型面。需要注意的是在曲面离散的过程中,必须保留曲面的特征线,如曲面的边界线、筋条占位线等[4]。把理论曲面用一组垂直于某一直线的平面分隔成若干份,可得到曲面与平面的一组交线,把这一组交线称为经向线,取一条纬向边界线共同组成离散曲线组。 3 圆弧逼近 通过离散可以把零件模型的外形曲面变成多条外形曲面的截面线和轮廓线,这些曲线难以用数学表达式来表达,若要进行模具型面回弹补偿,就需要将非圆弧曲线按照曲率大小划分为若干条曲线段,然后对每段曲线段进行圆弧逼近[4]。圆弧逼近的方法有三点圆弧法和基于切矢的圆弧逼近方法,基于切矢的圆弧逼近方法是在三点圆弧法的基础上发展而来,先求取打断点,以打断点为分割依据将整条曲线划分为若干条曲线段,将被分开的曲线段离散成3点,对每段曲线取3点作圆弧。基于切矢的圆弧逼近方法中求取曲线打断点是此方法的关键技术,图3为切矢法求取曲线上打断点的流程图。

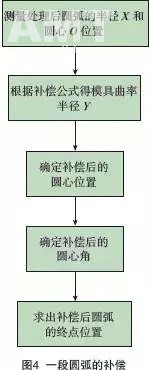

4 圆弧补偿 对于整体壁板类零件,零件在成形前后的面内变形不大,且不会引起显著的厚度变化,零件成形前后的质量不变,成形前后的面积也不变,所以变形前后的曲线弧长不变[4]。进行补偿时需要在圆弧上选择一点作为补偿的基准点,基准点的选择要根据经验和曲线的大致走向来选择。在几何补偿后保证曲线光顺以及经向线和纬向线相交。图4为一段圆弧的补偿流程图。

5 曲面重构 每条曲线重复上述的流程步骤补偿完整曲线,重复上述的步骤,依次补偿完所有的曲线,补偿全部完成后,利用CATIA软件可以很方便地将补偿后的曲线组重构为曲面,所得的曲面即为模具型面。 由于三维绘图软件的二次开发的难度比较大,此种模具型面构造方法一般靠人工操作来完成,且多处用到了近似逼近,都会带来不可避免的系统误差。在实际生产中要求操作人员具有丰富的经验,并且需要对构造完成的模具型面进行多次的修正来满足精度要求。

有限元节点位移偏差调整补偿法 有限元数值模拟在板料回弹领域被广泛应用,进而应用到应力松弛成形模具型面构造领域。黄霖等人[5-6]应用数值模拟技术对整体壁板时效成形进行了回弹预测及模具型面补偿, 提出了一种基于有限元回弹预测的适用于铝合金时效成形的模具型面补偿算法。基于有限元的模具型面回弹补偿设计方法基本思想是计算出零件网格上每一个节点回弹后的位置,按此位置对模具的网格节点根据插值算法施以一定大小的相反位移,获得新的模具形状,经过多次迭代后可获得正确的模具形状,该方法具有收敛快,容易实现等优点。 利用数值模拟技术准确模拟复杂零件应力松弛成形过程,准确预测应力松弛成形后壁板回弹量,应用节点位移偏差调整方法对模具型面进行补偿,其基本过程如图5所示。

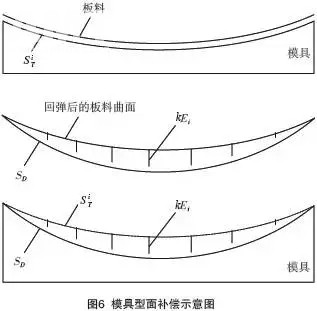

1 确定材料本构模型 应力松弛在弹性范围内出现,但加载—卸载过程是弹塑性的,故采用线性强化模型。根据材料的固有性质和应力松弛特点选取合适的本构模型,然后经过试验和仿真数据的对比分析获得本构模型参数值,为有限元回弹仿真建模做好准备工作[7]。 2 有限元回弹仿真 建立应力松弛成形零件的有限元模型,模拟铝合金应力松弛及回弹过程。根据应力松弛成形工艺过程,建立以下分析步骤: (1)施加足够的载荷,使壁板零件与模具表面完全紧密接触。 (2)保持载荷、温度等工艺条件恒定一段时间,使材料发生应力松弛。 (3)壁板零件卸载回弹[8]。 3 构造模具型面 将经过有限元回弹预测得到的零件型面上的各节点向理论型面投影,得到位移误差在零件型面上的分布。将零件理论曲面作为模具型面的迭代初值SD;设定初始模具型面S0T=SD作为迭代起点, 经过i次补偿修正的模具型面SiT利用有限元模拟仿真分析铝合金壁板的应力松弛成形, 并获取卸载后的回弹值;计算回弹后零件曲面与零件设计曲面SD之间的位移误差,即计算各个对应点之间的偏移量Ei;调整定义模具型面的节点, 生成新的模具型面Si+1T=SiT+kEi, 其中k为调整控制系数;重复以上的步骤直到构造的模具型面满足所要求的精度。当max(Ei)≤ErrTol时停止迭代,ErrTol为可接受的最大型面误差[5]。 Jochen Weiher等人[9]认为k值在1~2.5之间比较合理,为了提高收敛速度,在进行前几次补偿时k值选择较大,在后面的几次为了提高精度将k值选择较小。模具型面补偿示意图如图6所示。

基于有限元的节点偏差补偿法构造的模具型面可以为模具型面设计提供依据,但在有限元模拟壁板零件的回弹时,材料本构关系是否能够准确描述材料特征、材料常数是否准确可靠、有限元建模是否能够准确描述成形过程,网格划分是否合理等因素都会直接影响到有限元仿真精度,从而影响到回弹量的补偿精度,间接对模具型面的补偿构造精度造成影响,所以需要进行多次的补偿迭代来满足高精度要求。

“频域”修正模具型面技术 一种基于试验迭代的“频域”修正算法[9-11]应用到应力松弛成形模具型面设计的最后修正阶段,它是对有限元所迭代得到的模具型面或者二维回弹补偿得到的模具型面进行精密修正的一种算法, 可以进一步减少成形零件偏差,提高整体壁板的成形精度。 该方法通过成形历史中模具形状和零件形状的映射关系来预测后面的模具设计形状,以求尽可能少的迭代次数内,降低或消除成形零件的回弹误差。修正公式如公式(1)所示: Di=Di−1+Di−1−Di−2/Pi−1−Pi−2(P−Pi−1),(1)式中:P表示设计的零件形状,属于已知量; Pi-1指前一次成形的零件形状,为已知量; Pi-2指前二次成形的零件形状,为已知量; Di-1指前一次计算得到的模具型面形状,为已知量; Di-2指前二次计算得到的模具型面形状,为已知量。 用基于有限元偏差补偿得到的型面作为初始型面的修正过程来进行说明,基于有限元的节点偏差补偿法最后一次得到的模具型面作为D2,通过做试验得到P2;基于有限元的节点偏差补偿法倒数第二次得到的模具型面作为D1,通过有限元仿真的壁板形状为P1,若前期模具型面补偿是其他的方法,则D1、D2、P1、P2定义方法类似上面。零件的理论外形为p,对D1、D2、P1、P2进离散小波变换得到DWT(P)、DWT(D1)、DWT(D2)、DWT(P1)、DWT(P2),按式(1)的频域修正算法处理得到DWT(D3),对DWT(D3)进行离散小波逆变换可得到模具型面D3的坐标数据,利用D3的坐标数据进行曲面重构,得出模具型面D3;利用模具型面D3设计出相应的模具,按照应力松弛成形工艺进行试验得到试件P3。对P3进行扫描检测,看是否满足精度要求,若满足停止操作,所得的模具型面D3就是所要求的型面;若不满足精度要求仍需按上面的步骤进行下一次的修正,直到得到满足精度的试件,相对应的模具型面就是所需要的模面。 此种方法作为应力松弛成形模具型面构造的最后一步,渐进提高模具型面精度,最终得到符合设计要求的高精度模具型面。

结束语 应力松弛成形模具型面构造的这3种方法用于实际生产都需要经过反复修正。二维回弹补偿法和基于有限元的节点偏差补偿法构造得到的模具型面可以作为频域修正的初始模面,加速模具型面的精密修正。由于二维回弹补偿方法操作的复杂性,使其在形状复杂的壁板零件应力松弛成形模具型面的构造方面显示出精度不足,但可用于曲率变化简单的模具,其构造周期较短;基于有限元的节点偏差补偿法更适用于复杂壁板结构及高筋壁板应力松弛成形模具型面的构造。 作者:甘 忠 庄振民等

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )