|

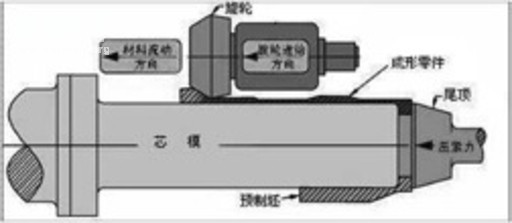

筒形件强力旋压(反旋)示意图 旋压成形属于金属塑性成形的特殊方式,旋压成形的原理就是将毛坯固定在模具上,模具连同毛坯一起高速旋转,外侧的旋轮对毛坯施加很大的压力,使得金属毛坯变形,最后成形出与模具形状一致的零件。 旋压分为普通旋压和强力旋压。普通旋压是指在成形的过程中毛坯的形状发生变化,毛坯的厚度不发生变化。普通旋压起源很早,在民用领域应用最广泛,如器皿、餐具以及一些精度要求不高的零件;强力旋压是指金属在成形过程中不但毛坯的形状发生变化,厚度也同时变化,一般是变薄,在旋压过程中毛坯体积不变,减薄的毛坯材料增加了零件的高度。强力旋压属于无切削加工,在加工过程中材料没有任何损失。 强力旋压作为近代塑性加工中的一种新工艺,在国防工业各领域应用最多、最为广泛。强力旋压在生产薄壁高精度回转体零件方面具有明显优势: 强力旋压后材料的强度和硬度比母材提高了约35%~45%,因此在航空航天领域,强力旋压能有效地减小零件的设计壁厚、减轻重量,其疲劳性能也能显著提高;强力旋压对厚壁毛坯逐点施加很高的压力使其减薄变形,材料的金属纤维流向得到保护,使得零件的疲劳性能得到提高;强力旋压属于整体成形技术,成形的零件没有母线焊缝,因此零件整体性能提高,尤其是疲劳寿命能显著提高;强力旋压的无切削加工和简易的成形模具降低了生产成本,缩短了零件制造周期短;强力旋压在一次成形过程中可以让毛坯减薄60%甚至更多,由于减薄率较大,强力旋压能有效地检验母材中的冶金缺陷;用强力旋压能生产加工超宽板材;强力旋压零件的尺寸公差和形位公差较小,精度很高,甚至高于机械加工。 基于上述优点,强力旋压技术在化学工业、核工业、船舶工业、兵器、航空航天,特别是飞机及飞机发动机的零部件制造中得到广泛应用。如常见的一些化工、船舶、锅炉用大型压力容器,由于存在母线焊缝,对内部压力有一定要求。如果用旋压成形工艺成形中间圆筒段,可以取消压力容器最薄弱的环节——直线焊缝。如果采用强力旋压成形,筒形部分的整体强度比母材提高12%~25%,大大提高了这类压力容器的安全性和可靠性,且模具制造简单,制造周期短,加工成本低。而这种提高压力容器承压压力的方法是其它任何一种加工工艺无法做到。如果这类压力容器用在航空航天领域,在相同压力下可以大大减轻容器的壁厚,从而减轻零部件的重量,达到减少油耗、增大射程的目的。 强力旋压成形的材料除了碳钢、铝及其合金、铜及其合金、不锈钢这些传统的金属材料以外,还包括近年来又开发出的一些特殊材料的旋压如高强度钢、超高强度钢、钛及钛合金、高温合金、钨、钼、铌及其合金的旋压,可以说,在金属塑性成形领域,可旋压成形的金属材料种类最为广泛。 飞机、飞机发动机上越来越多的构件使用钛合金及高温合金等难变形材料。这些构件有的型面复杂,如外形为双曲线、抛物线、双锥形件,并且对壁厚公差、直径公差、圆度、直线度要求都很高。对于这些零件,目前主要工艺是锻造后机械加工成形。材料的利用率有的只能达到3%,大量贵重的材料都变成铁屑,并且破坏了金属本身的纤维流向。而采用强力旋压技术,可以使旋压成形后零件材料晶粒细化,强度、抗疲劳性能得到提高,从而使构件的壁厚减小,零部件的可靠性大大提高。 旋压技术的应用越来越广泛,对旋压机床的要求越来越高,尤其是大回转直径、大推力、高精度、自动化程度高的旋压设备。国外强力旋压设备已经系列化并且不断向大型化、多用途和和自动化程度高的方向发展。随着计算机技术的发展,旋压机床控制系统也不断发展。旋轮进给完全发展到数控,主轴变速由有级发展到无级,并发展到多旋轮回转架旋压机。加工大直径零件所需的电视监控系统和壁厚超声波自动测量装置在旋压机床上也得到了应用。 就旋压工艺技术水平来讲,我国与国外先进技术差踞不大。尽管旋压设备的自动化程度、可靠性与国外先进技术存在差距,但这个差距越来越小。近几年,我国在大型旋压设备的研发上也取得突破。作为最早的研究单位,中航工业制造所研制旋压工艺与旋压设备有近50年的历史。在旋压工艺的开发、在异形零件、特殊材料的旋压方面该所一直处于国内领先。 最近,制造所为航天某企业研制的亚洲最大的数控立式旋压机床已经完成工艺验收。该设备为立式三旋轮结构,设备本身重量达600吨,单个旋轮推力为100吨,机床回转直径2.6米,能旋压直径2.6米、高度为3.5米的大型筒形零件,能够将厚度为35毫米的超高强度钢旋压碾薄到2毫米,旋压后的筒体壁厚精度达到一个头发丝,精度高于机械加工。该设备具有三个旋压力自调节自平衡、具有同步进刀错距旋压等独特功能,具有智能旋压的特点,总体技术达到了国际先进水平。 旋压成形的应用越来越广泛。旋压技术能解决制约我国制造业、军工行业的重大瓶颈问题;体现军民结合、寓军于民,对保障国家安全和增强综合国力具有重大战略意义。随着我国国民经济和军工事业的发展,旋压成形这个传统工艺必将焕发青春,发挥越来越重要的作用。

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )