很早就想开这个贴子来谈谈螺纹的数控车削,但是由于各种原因总是被耽搁。今天有空,特来抛砖引玉。

螺纹的车削一般要兼顾以下几点:

1)螺纹质量

2)加工效率

3)刀具成本

正因为如此,一个小小的螺纹也不是随便走几刀就能车好的。怎么走刀,走几刀都是有一定的讲究。车螺纹用的螺纹刀片一般无外乎以下几种刀尖形式:

1)全牙型,也就是带修光刃的螺纹刀片。这种刀片所加工螺纹的螺距是特定的。也就是一个型号的刀片只能加工一种螺距的螺纹。

2)V形牙,不带修光刃的螺纹刀片。这种刀片只要螺纹角度符合,都能加工。比如60度的V型牙刀片一般能加工所有60度的螺纹,包括M和U螺纹。当然,会根据牙尖R分大小。刀尖R大的加工螺距大的,反之加工螺距小的。

3)多齿型,这种刀片类似于全牙型,但是齿数多,适合于大批量加工。但是有个最大的局限,螺纹尾部必须有退刀槽。而全牙型螺纹刀片就没有这个局限。

三种刀尖形式的螺纹刀片中,全牙型的应用最广,因此下面的例子用的就是全牙型的螺纹刀片。

编制一个螺纹的车削程序前,首先要决定车削时的进刀方向。螺纹的进刀方向一般分以下几种:

1)径向进刀

2)改进式侧向进刀

3)交替进刀

一般小螺距采用第一种,大螺距采用第三种,中间的采用第二种。但是由于交替式进刀编程教麻烦,且特别大的螺纹亦不常见,所以可以用第二种代替。

决定了螺纹车削时的进刀方向后,还要确定车削时的每刀切深。以下是两种不同的每刀切深选择:

1)恒定的切削面积。

2)恒定的切削深度。

第一种由于切削面积恒定,所以切深会逐步递减。好处是每次走刀的切削负荷是均匀的。这对刀具寿命和螺纹质量是很有好处的,尤其是刀具寿命。缺点是每次走刀切深有变化,不注意的话容易出错。

第二种恒定的切削深度好处就是计算方便,因为每次走刀切深一样的。缺点就是螺纹质量和刀具寿命比第一种方式差。

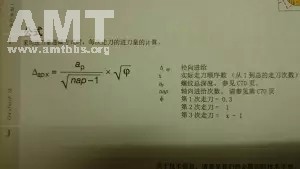

显而易见,第一种进刀时的每刀切深方式更合适。那么怎么计算?

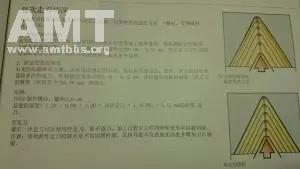

但是好在有刀具手册(样本),一般品牌刀具都有样本,在螺纹刀具部分都有推荐的进刀次数和每次的进刀量。比如下面这张: 前面说过,这里主要针对带修光刃的全牙型螺纹刀片举例,但是全牙型螺纹刀片对牙顶的切深怎么取值呢?一般建议直径方向0.1左右。少了牙顶修不光,多了影响刀具寿命,且易起振纹。 下面我们举例说明怎么取每次走刀的X值:

螺纹规格:M20X1.5外螺纹

按照自己以前日企加工螺纹的经验,成品螺纹外径取D19.82左右。那么先确定前道工序精车完的外径应该是19.82+0.1=D19.92左右。这个很重要,前面有说明。

然后根据倒数第二张表查得公制1.5螺距外螺纹的走刀次数为6,每次单边切深分别为:

1)0.20

2)0.19

3)0.18

4)0.16

5)0.14

6)0.08

则对应的每次走刀X值为:

1)19.82-0.20*2=19.42

2)19.42-0.19*2=19.04

3)19.04-0.18*2=18.68

4)18.68-0.16*2=18.36

5)18.36-0.14*2=18.08

6)18.08-0.08*2=17.92

如果要改成侧向进刀的,则在每次走刀后Z向偏移0.5x该次的ap,假设起刀点X25. Z10. 则为:

1)X19.42

2)X19.04 Z=(10-0.19*0.5)=9.905

3)X18.68 Z=(9.905-0.18*0.5)=9.815

4)X18.36 Z=(9.815-0.16*0.5)=9.735

5)X18.08 Z=(9.735-0.14*0.5)=9.665

6)X17.92 Z=(9.665-0.08*0.5)=9.625

这就是侧向进刀的XZ坐标值。

后序:

螺纹毛刺的去除

车螺纹有个麻烦的地方,就是螺纹的翻边毛刺(起始牙和尾牙)比较难去。一般有两种方法

1)在车最后一刀前,用螺纹刀去前后牙的牙顶毛刺,如下图所示。 2)车最后一刀前,换成精车刀再沿轮廓走一遍,两处倒角处可以稍留余量,否则毛刺去不干净。、

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )