|

曲轴和凸轮轴是发动机重要运动部件,其传统工艺采用车床对主轴颈、连杆颈和凸轮进行粗加工。由于工件结构特殊和切削量大且不均匀,工件受力大而容易弯曲变形,所以加工精度难以保证,影响后续加工质量,同时存在设备数量多、人员多、效率低、成本高等问题。数控内铣和数控外铣的出现为解决这些问题提供了条件。掌握数控铣床的结构、工作原理及其调整方法对提高发动机曲轴和凸轮轴粗加工质量具有重要意义。 发动机轴类零件粗加工 (1)曲轴粗加工的发展

20世纪70年代以前,采用多把车刀一次对轴颈的外圆、圆角和侧面及台阶进行加工,但同一零件的不同部位需多道工序才能完成轴颈和连杆颈的粗加工。多刀车削存在余量大、平衡块侧面加工为断续切削及易产生振动和打刀问题,刀具寿命低,不良率高,切削效率低。七八十年代曲轴粗加工又出现了CNC车削、CNC外铣和CNC内铣工艺。80年代末90年代初又开发出了车拉、车-车拉工艺,该工艺具有精度高、效率高等优点。90年代中期又开发出CNC高速外铣,它对平衡块侧面需要加工的曲轴方面,比CNC车削、CNC内铣和车-车拉的生产效率高。

由于加工精度和加工效率的原因,车削一般只用于主轴颈加工。曲轴内铣和高速外铣不能加工轴向沉割槽,当曲轴有轴向沉割槽时,应采用车-车拉方法加工。当曲轴平衡块侧面需要加工时,铣削工艺大大优于车拉工艺。其具有切削速度高、工序时间短、切削力小、温升较低、刀具寿命高、换刀少、精度高和机床柔性好等优点。

(2)凸轮轴粗加工的发展

早期凸轮轴的主轴颈一般以单刀或多刀普通车床进行粗加工,凸轮普遍采用机械靠模式车床进行单刀或多刀仿形车削来完成。单刀车削效率低;多刀车削难以保证零件质量,而且粗车过后必须安排校直、粗磨等工序,生产效率低。

多刀车削、仿形车由于切削时受力大,工件容易发生弯曲变形和振动,刀具寿命低,打刀频繁,不良率高。粗车过后需安排校直、粗磨等工序。工件换型时需更换靠模、调整时间长,切换效率低、成本高。新工艺凸轮轴主轴颈采用数控车,凸轮则采用数控外铣进行高速铣削(合金钢件锻造毛坯)或CBN强力磨削(铸铁铸造毛坯)。凸轮轴的粗加工经历了单刀车削、多刀车削、CNC车削和数控高速外铣的发展历程。

数控铣床的结构和工作原理 从20世纪60年代到90年代,数控铣床经历了普通数控三座标铣床、普通CNC外铣、高速CNC内铣和高速CNC外铣几个阶段,其中高速CNC内铣和高速CNC外铣在发动机曲轴、凸轮轴粗加工之中得到越来越广泛的应用。目前世界上数控内铣或外铣的主要生产厂家有德国的HELLER公司、Boehringer公司和日本的小松公司。国内沈阳第一机床也生产曲轴内铣,但基础还很薄弱。

(1)数控外铣机床

如图1所示,数控外铣机床一般由床身、主轴箱、十字滑台、铣削单元、跟踪中心架、数控系统、排屑系统、润滑系统、油雾处理装置等组成。数控装置控制刀架滑台(X轴)、工件旋转主轴(C轴)以及工作移动滑台(Z轴)联动进行插补仿形铣削,加工所有凸轮或曲轴的主轴颈及连杆颈。

图 1

1.铣刀盘 2.凸轮轴转动方向 3.铣销单元 4.铣销单元移动方向 5.床身

早期的数控曲轴外铣以某一组连杆颈中心为回转中心只能加工该组连杆颈,一组刀盘只能加工某一组轴颈,不适合大余量加工,余量一般不超过3mm,较适合大批量生产的轿车发动机曲轴。

90年代出现的数控曲轴高速外铣,采用工件回转和铣刀进给伺服联动控制技术,可以实现一次装夹铣削完所有连杆轴颈。中心架采用跟踪夹紧方式,保证加工过程中零件不会产生大的弯曲变形;取消了机械靠模或偏心夹具,通过编制程序可快捷地实现工件品种的转换,具有良好的柔性。

(2)数控曲轴内铣机床

数控内铣主要有两种不同的结构形式,其中比较有代表性的是日本小松公司的摇臂偏心机构和德国HELLER公司的数控十字滑台结构。小松公司采用独创的摇臂式铣刀头,工件固定不动,铣刀头装在一个滑台单元上,实现平面上的插补联动铣削。其独有的绕一个固定支点摆动内的结构有效地增强了曲轴加工时的刚性,可采用较大进给量并得到较好精度。

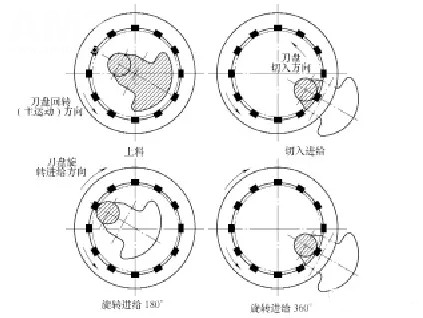

曲轴内铣加工基本原理:如图2所示,两端轴颈外圆为径向定位基准,以曲柄臂侧面或端面为轴向定位,用自定心卡盘夹紧,通过控制进给机构使刀盘产生复合运动,对轴颈外圆、圆角和平衡块侧面包络加工。

图 2 不同制造商的铣床 不同制造商的内铣机床,因其结构不同,其加工原理有所不同,主要可以按照加工过程之中工件运动和铣削单元的运动形式进行划分。

(1)德国HELLER公司的内铣机床,如图3所示。德国HELLER公司的RFK内铣,采用数控十字滑台机构,切入轴颈表面时,刀盘停止进给,此时工件旋转一周,刀盘在CNC的控制下随做圆周进给运动,旋转一周后完成轴颈的加工。

图 3 (2)日本小松公司GPM型曲轴内铣机床。如图4所示,GPM曲轴内铣采用独创的摇臂式铣头,铣头的一端由大口径轴承支撑(带有导向滑块),另一端采用了由丝杠螺母驱动的摇臂方式,加工时工件固定不动,动力头经一垂直方向的螺母带动,绕一回转中心做上下往复运动,又由一水平方向的螺母带动,做水平方向往复运动。

图 4 (3)Boehringer公司内铣。Boehringer公司内铣刀盘装在一个偏心体上,铣刀盘由主轴驱动,小轴承支撑实现主运动,偏心体由特殊的带有齿形的大偏心轴承支撑,由旋转进给机构驱动,与连杆颈同心后再铣削加工。

(4)沈阳第一机床厂PMC28150C型曲轴内铣机床。该机床配置左右两组铣刀,加工时以不同的方向旋转,平衡切削力。在动力头上分别安装了水平方向上(X轴)和垂直方向(Z轴)的丝杆螺母传动机构,由伺服电动机驱动,CNC控制。加工时,工件固定不动,动力头由X轴进给切削曲柄臂侧面,当进给到轴颈时,Z轴和X轴伺服机构进行插补运动,使刀盘绕轴颈中心公转完成一个相位连杆轴颈的铣削,然后由中心轴旋转到下一个相位,加工下一个相位的连杆轴颈。

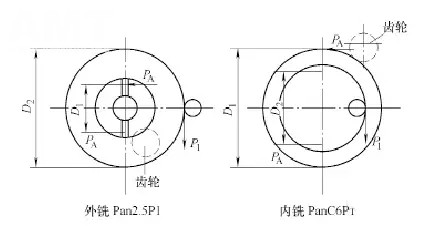

(5)不同结构和加工原理的内铣的比较分析。上述的四种内铣都是利用铣刀盘的包络方法加工轴颈的,但是因其结构和原理的不同,其在加工精度、机床操作及设备价格上等方面都不一致。如附表所示。 数控铣床的工艺 (1)内外铣刀盘受力比较如图5所示,设D1为铣刀盘的装夹直径,D2为切削直径,外铣刀盘的D1与D2之比是远小于1的。当然要求D1尽可能大一些,这样铣刀盘的装卡比较牢固,机床运转也平稳一些。在相同的每齿进给量下,内铣刀盘同时参与切削的刀齿较多,切削厚度较小,可采用较大进给量。

图 5 内铣适合于大型柴油机曲轴,尤其是对于无沉割槽且平衡块侧面需加工的曲轴。

双刀盘数控高速外铣,速度高达350m/min,效率高,适合切削量小且比较稳定的零件,

(2)数控铣的定位夹紧方式。凸轮轴在外铣上以顶尖定心,一侧止推面做轴向定位,齿轮轴颈键槽为角向定位,头尾架两端卡盘夹紧,加工时两个中心架跟踪加紧做辅助支撑。

通常情况下,曲轴在铣床上的定位夹紧方式为:以顶尖定心,曲轴一侧轴向定位,一侧主轴颈和另一侧法兰外圆自定心夹紧,角向定位有靠近主轴颈一侧的平衡块侧面和连杆颈两种方式。

(3)数控铣的加工工艺。一般采用数控外铣进行凸轮加工,上料后通过头架的定位键(销)进行角向定位,然后从一侧顺序加工进、排气凸轮,加工时中心架跟踪支撑在相邻主轴颈上,以免发生大的弯曲变形。外铣在凸轮加工时,两个刀盘都向一个方向旋转,并根据凸轮轮廓型线实时进给,以保证形状精度。如图6所示。 在大余量重切削情况下,一般采用内铣加工曲轴轴颈。加工总是从曲轴一侧加工到另一侧,先在靠近夹盘最近的主轴颈铣出中心架支撑的基准后,再依次加工主轴颈和连杆颈。当同时加工曲轴的主轴颈和连杆颈时,两个刀盘的旋转方向是相反的,以达到受力平衡,有效地保证了加工精度(这一点也是外铣做不到的),两个刀盘同时加工通过程序控制来保证动作同步,如图7所示。

(4)铣床的铣刀盘设计。曲轴内铣、外铣及凸轮外铣床均采用刀盘成形切入法,对加工部位进行一次性加工成形。曲轴铣刀盘一般由4组刀片组成,分别对轴颈外圆、圆角、台肩及平衡块端面进行切削。凸轮轴铣刀一般由3组刀片组成,分别对凸轮轮廓外圆及两侧倒角进行切削。

内铣和外铣都是采用刀盘成形切入法对轴颈或凸轮进行切削加工。因其切削为断续、干式切削,刀具的设计除保证零件加工外形尺寸准确外,还应保证其其加工时产生的切屑形状小,避免切屑在机床内部堆积造成局部高温。内铣刀盘刀夹在圆周上的分布采用不等齿距形式,以防止切削过程中可能产生的周期性振动,同时注意台肩高度尺寸的设计。

加工质量调整控制 (1)轴向尺寸控制

凸轮轴的轴向定位在止推面,由于其凸轮的轴向公差都比较大,一般只需要在加工几件后在工件坐标系之中作一下调整就能得到保证。

曲轴的轴向尺寸基准在止推轴颈端面,传统的曲轴加工工艺因为加工工序多且工艺基准变换多,曲轴的工艺尺寸链比较复杂。随着大量数控设备和测量系统的使用,绝大多数工序都可以实现产品基准和工艺基准的统一。因为曲轴后续工序——热处理变形影响磨削对轴向尺寸的控制,需要对热处理变形规律经常性进行统计分析,并依据结果调整内铣尺寸来补偿掉这种变形。

(2)外圆跳动控制

凸轮粗加工前必须保证其主轴颈跳动,以六缸凸轮轴为例,中间第四主轴颈跳动应≤0.20mm,同时保证键槽质量,否则会造成加工后凸轮轮廓误差大和相位不稳定。一般加工一批约30件后检测的ADCOLE数据与产品工艺要求进行比较分析后的差异数值以极坐标的形式导入数控系统补偿。

曲轴跳动误差对曲柄半径、相位的测量和加工都会产生影响,并影响后续磨削质量。内铣为干式加工设备,加工中产生很大的切削力和切削热,切削时的局部温度高达700℃,这会造成热锻毛坯残余内应力的释放,容易造成内铣后跳动误差的突变。在一般情况下,曲轴毛坯热处理质量能保证批次的稳定性、零件跳动误差数据统计分析以及进行调整偏心方向获得工艺要求的跳动误差。

对于工件固定不动的内铣加工方式,要实现主动控制主轴颈偏心加工,以获得符合工艺要求的跳动误差是非常方便的。以图8为例,通过对一批内铣加工后的跳动误差统计,分解成X、Y两个方向进行补偿,从而获得批次的稳定的跳动误差。 数控铣床热补偿原理 切削热引起零件尺寸的变化,为保证内铣加工质量的稳定,必须减小切削热对加工系统的影响。一般有两种做法实现变形误差的热补偿:一是在设备系统内设置很多温度传感器,用来监测设备的温升变化。借助统计数据规律的分析,根据实际温度变化实现热补偿,HELLER公司采用这种方式。这种方法可以获得精确的误差补偿,提高加工质量的稳定性,控制系统复杂,具有自动温升补偿功能。当机床和刀具温度升高时,能自动修正各CNC轴坐标位置,保证工件加工尺寸的稳定性。

另一种方法是设定设备系统温度变化满足双曲线的变化规律,且加工工件产生的切削热是要累加的。寻找到热变形与时间的关系,建立热量补偿曲线,这样在不增加装置的基础上实现加工热补偿,在满足加工质量稳定的情况下,设备的可靠性没有降低。小松内铣采用的就是这种方式。

结语 数控高速铣床具有高效率、高精度和很好的设备柔性,广泛应用于发动机曲轴、凸轮轴的粗加工之中。数控外铣一般用在柴油机锻钢凸轮轴的凸轮铣削和加工余量较小且无轴向沉割槽的铸件轿车曲轴的主轴颈、连杆颈粗加工。数控内铣适用于毛坯精度低、加工余量较大的大型柴油机曲轴,尤其是对于无沉割槽且平衡块侧面需加工的钢件曲轴加工。

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )