|

“冷弧焊”技术具有电弧能量低、焊接热输入量小及焊接电弧稳定的特点,能减少焊接时的飞溅和被焊工件的变形,适用于车身、车门的电弧焊接和电弧钎焊,汽车排气系统的焊接以及车内设施座椅等的焊接。

在汽车生产和装配中有很多钣金件的连接,在众多连接方法中,电弧焊接经常被用到。与电阻焊或激光焊比较,电弧焊接虽然对工件的变形影响较大,但却具有很高的灵活性,对焊缝的形状和间隙都有更大的包容性。EWM公司是德国专业从事弧焊电源生产的企业,其研发的“coldArc”也被称为“冷弧焊”的电弧焊接工艺技术具有电弧能量低、焊接热输入量小及焊接电弧稳定的特点,能减少焊接时的飞溅和被焊工件的变形。同时,又具有电弧焊接对焊缝形状和焊缝间隙更大的包容性的特点。这一新技术被推出后,在薄板焊接中广受好评,也快速地应用到了汽车制造生产中。下面对“冷弧焊”的原理、设备和在汽车生产中的应用做以介绍。

“冷弧焊”电弧原理

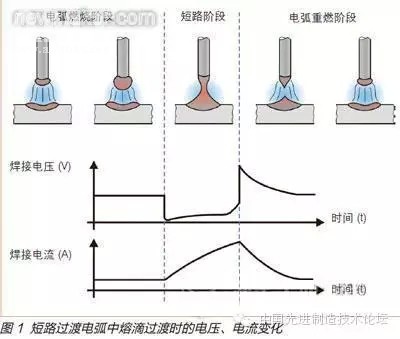

“冷弧焊”电弧是在传统的气体保护电弧焊接中的短路过渡电弧的基础上创新发展的一种新型焊接电弧方式。短路过渡电弧的电流和电压都较小,是一种低能量的焊接方法,在薄板焊接中常被采用。图1为传统的短路过渡电弧焊接时,电流和电压的波形图。在短路后电弧重燃的瞬间,电流和电压值都很高,如果控制不当,会对许多焊接件产生不良影响。例如,在超薄板焊接时,短路过渡电弧重新燃弧时的高能量会将焊件烧穿;在焊镀锌板时,容易破坏表面的镀锌层等。因此,在焊接热量极为敏感的焊件时,传统的短路过渡电弧有很大的局限性。

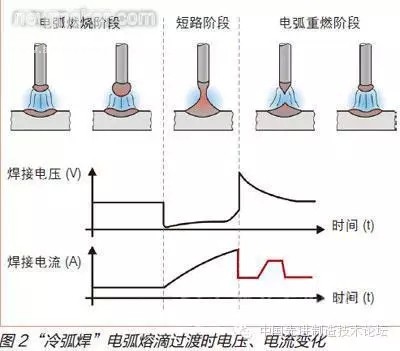

“冷弧焊”方法降低了短弧焊过程中电弧重燃时出现的局部能量高峰。“冷弧焊”也是一种短弧焊接过程,有周期性的短路阶段和燃弧阶段。图2是“冷弧焊”过程中电压和电流在一个短路周期里的变化,其电压的变化与传统的短弧焊电压变化一致。在焊接过程中,该电压的变化被不间断地反馈给焊机的控制系统,焊机中的数字信号处理器(DSP)根据反馈的电压信息对电流进行快速调节,在电弧即将重新燃烧的瞬间,以微秒级的时间快速地将电流降下来,使电弧在非常平稳的状态下重新燃烧。

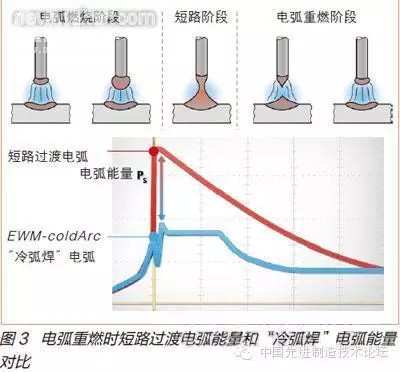

电弧重燃后,为了使焊丝的端头形成新的熔滴,又需要较高的电弧能量,因此在电弧重燃后,给出一小的脉冲电流,以确保焊丝端头熔滴的形成。随后,再将电流降到很低的状态,使熔滴不再长大。此后又开始了下一个短路过渡周期。“冷弧焊”通过控制短路过渡时的电弧能量,使每次过渡的熔滴大小均匀,因此焊缝成形均匀。同时,又将焊接过程中电弧的能量降至最低。图3是传统短路过渡电弧焊和“冷弧焊”在电弧重燃时电弧能量的比较,从图中可以看出,“冷弧焊”的能量显著低于传统的短路过渡弧焊,特别是在电弧重新燃烧的瞬间,“冷弧焊”的能量大幅度地降低。

“冷弧焊”焊接电源

“冷弧焊”焊接方法完全是通过焊接电源内的电气控制系统来实现的,要求对电源的输出控制更为精确、快速和有效。图4是EWM公司的“冷弧焊”数字化控制逆变电源。电源对送丝机构和焊枪并无特别要求,常规的熔化极气保焊送丝机构和焊枪可直接用于“冷弧焊”焊接。这种方法既可用于全自动化焊接,也可用于手工半自动焊接。

该焊机除提供“冷弧焊”电弧外,也能用于脉冲电弧焊、传统的短路过渡电弧焊、射流过渡电弧焊以及EWM公司研发创新的其他电弧,如forceArc“超威弧”电弧焊等。

“冷弧焊”在汽车生产中的应用

“冷弧焊”电弧的低能量、电弧稳定及焊接飞溅小等特点,有助于提高焊缝的质量和减小被焊工件的变形,已经成功应用于许多汽车部件的生产中。例如,车身、车门的电弧焊接和电弧钎焊,汽车排气系统的焊接以及车内设施座椅等的焊接。

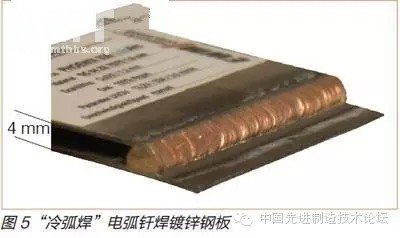

“冷弧焊”一个典型的应用是对汽车车体的焊接。汽车上常用的镀锌板现在基本上用Cu焊丝进行电弧钎焊,当焊缝间隙很大时,采用常规的电弧钎焊难以焊接,“冷弧焊”电弧钎焊具有非常好的填间隙能力,因此,对焊缝间隙有更大的适应性。图5是“冷弧焊”电弧钎焊的4mm大间隙镀锌板焊缝,镀锌板厚1.0mm,采用的焊丝为1.0mm直径的CuSi3焊丝,手工焊接。

“冷弧焊”还可用Zn基焊丝进行电弧钎焊,Zn基焊丝的熔点为450℃,大大低于Cu基焊丝的熔点(约1000℃)。用Zn基焊丝进行电弧钎焊,母材受到的热影响小。Zn基焊丝的沸点略高于900℃,如果在焊接时电弧重燃的能量未控制住,熔滴会被蒸发掉。“冷弧焊”对电弧重燃时的能量进行了有效地控制,使Zn基焊丝在电弧钎焊中的应用成为可能。

采用“冷弧焊”和Zn基焊丝可以实现异种材料的电弧焊接,例如,铝和镀锌钢板的连接,镁和镀锌钢板的连接以及铝和镁的连接。图6为汽车工业中铝和镀锌钢板的连接,接头中铝材被局部熔化,而钢材则被钎焊上,避免了焊缝中出现FeAl脆性相。

结语

EWM公司研发的“冷弧焊”是一种低能量的熔化极气体保护电弧焊,其采用了更为精确的方法来控制短路过渡中的熔滴过渡,使电弧更为平稳,电弧能量更低,降低了工件的受热。有助于提高汽车生产中电弧焊接和电弧钎焊焊缝的质量,可以获得比传统气体保护焊接方法更为理想的焊接接头。(end)

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )