近20年来,随着焊接技术的研究和应用水平的进步,特别是在材料的焊接性能研究、自动化焊接工艺方法和工艺技术、结构的焊接应力变形控制以及焊接接头力学性能和可靠性等方面的研究深入和水平提高,在“合于使用”的先进设计理念的引领下,钛合金焊接结构越来越广泛地应用到飞机的重要承力结构上。事实上飞机重要承力件采用钛合金焊接结构的技术优势,在20世纪七八十年代前苏联研制的第3代军用飞机上即得到了很好的印证,并引起了欧美航空制造界的高度重视。越来越多的资料报道表明,欧美航空制造业已经将钛合金焊接结构从飞机的次承力结构应用到主承力结构上[1]。TA15钛合金属于高Al当量近α型钛合金,具有与α型钛合金相当的焊接性能和接近于α+β型钛合金的工艺塑性,是我国先进飞机焊接用钛合金的主要材料[2-3]。

本文针对具有曲线焊缝的TA15钛合金主承力结构进行了自动化焊接工艺和性能试验研究,采用活性焊剂氩弧焊技术及其他一系列相应措施,有效地解决了狭小操作空间下的焊丝填充和保护问题,达到了角焊缝的全焊透,获得了成形和性能良好的焊缝。

结构特点分析及工艺难点

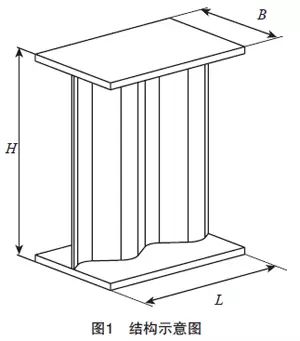

结构采用TA15钛合金材料,由腹板和上下缘条通过角焊缝方式焊接而成,其中腹板为近似正弦曲线的波纹形,位于上下缘条之中,厚度为2mm、缘条厚度为5mm,如图1所示。结构件需要在缘条两侧施加拉力进行拉伸试验和疲劳试验,此时焊缝作为工作焊缝,对缺口很敏感。为了提高结构件强度和疲劳寿命,焊缝质量需满足I级焊缝标准,并达到焊缝的全焊透。

对该结构进行分析后,发现其焊缝的轨迹具有周期性,这适合于使用编程方式来实现焊缝的自动化焊接,但在焊接过程中会存在以下问题。

(1)为了保证角焊缝的焊接质量,在焊接过程中,一般要求焊枪与缘条平面成一定角度,并垂直于焊缝轨迹,焊枪随焊接轨迹不断的摆动,其运动轨迹实际上为空间曲线。要求焊枪夹持机构至少要有5 个自由度,才能满足自动焊接要求。

(2)波纹腹板的曲率在曲面过渡处的圆弧半径仅为11mm,在焊接过程中,焊枪随焊接轨迹不断地摆动,加上待焊零件表面呈波纹状凸凹不平,这就使得本应固定在焊枪前端的焊丝填充装置和跟在焊枪后端的保护拖斗,难以在如此狭小的空间内行走,因此焊丝的填充和焊缝的保护在这种结构中将十分困难实现。

(3)钛合金焊接时,有两大因素对焊缝质量构成严重影响。一是高温下晶粒长大倾向大:钛合金导热性差,焊缝和近缝区在高温下的停留时间长,使晶粒长大进一步加剧;二是高温下特别是在熔融状态下,钛对H、N、O 等气体元素有很强的化学亲和性:由于这些气体元素的作用,钛合金表面很容易形成气体饱和层,在焊缝中形成气孔,由于气体元素向钛合金组织中的渗入和扩散,会导致焊接接头产生冷裂纹和氢脆,引起结构的低寿命破坏[4]。

针对该结构特点和焊接工艺难点进行了试验,通过采用合适的工艺措施,可获得了优良的焊缝。

焊接工艺过程

1 试验材料及设备

由于TA15钛合金在常温下塑性低,对2mm厚度的板材,成形困难,回弹大,易产生裂纹,因此试验采用的波纹腹板是由厚度为2mm的钛合金板材经热成型工艺压制而成的,零件精度较高。焊接过程使用的焊

剂牌号为FT-02,焊剂在使用前于烘箱中烘干。缝轨迹形状的填充材料,清理干净后,将其放在零件待焊位置上贴合紧密,然后采用定位焊的办法将该预制成形的焊缝填充材料固定。这样焊接填充材料在装配时

就被提前放入了焊缝区。

将腹板和上下缘条装入夹具后,使用手工氩弧焊方法先将腹板和缘条固定,然后将填充材料固定在焊缝相应位置,填料与零件贴合紧密,焊点大小合适,不超出焊缝宽度。点焊后效果如图2所示。

3 氩气保护

对高温、已凝固的焊缝金属和近缝区金属采用后拖拖斗的方式进行氩气保护,防止其发生氧化[4]。由于操作空间的限制,拖斗不能采用常用的拖斗形式。针对这种结构通过减小拖斗覆盖面积,提高拖斗的高度,并选择合适的氩气流量和工艺参数可达到良好的保护效果。整个装置示意图如图3所示。

焊缝背面和缘条外侧则采用局部充氩的方式进行保护。通过焊接夹具形成的密闭空间,使内部保持氩气气氛。

4 焊前准备

为控制焊接气孔,在装配前必须对焊接区及邻近表面进行认真清理。将待焊零件整体去油后,进行焊前酸洗处理,经烘干后,采用不锈钢钢丝轮打磨待焊区域。

5 焊接工艺

采用预置填充材料的方式给焊缝熔透带来了另一个问题,由于预置的填充材料增大了钨极到焊缝根部的距离,同时增加了需要焊透的试件深度。对常规钨极氩弧焊方法来说,如果通过单纯地增加焊接电流或减小焊接速度来实现焊缝的全熔透会产生焊缝咬边、焊缝区晶粒增大等诸多问题,最终将导致焊缝区性能的降低。

实践证明,活性焊剂氩弧焊(A-TIG)与传统氩弧焊(TIG)工艺相比,A-TIG 焊接电弧的穿透能力显著增强,热输入量降低,焊接变形及应力减小,可以使焊接熔深深宽比达1∶1 ;其焊接接头综合性能显著提高,尤其对于钛合金、铝合金来说,可以有效防止焊接气孔;焊接相同规格的产品构件时,在相同的焊接电流条件下,不用开坡口或即使开坡口,其堆焊层数明显减少,能够节省大量的人力、物力、财力,焊接生产效率高,综合性能好,而且不需要额外特殊的专用设备,可以成倍降低成本,提高产品质量[5]。

为保证焊接熔深,减少焊接接头过热产生粗晶,提高接头塑性,减少焊接变形和降低装配精度要求,因此采用脉冲焊和活性焊剂氩弧焊相结合的方法进行焊接。

6 焊接工艺参数

从试验情况看,焊接过程中,若电流过小,在焊缝根部会形成过大空隙,造成内部气孔和未焊透;若电流过大,则出现咬边。

在直线试件上使用同一焊接规范可以得到良好的焊缝成形,但在波纹状焊缝弯曲处两侧的散热条件不同(如图4 所示),导致T 形焊缝在波峰和波谷焊接时需要适当调整焊接规范。

考虑以上两条因素,为了获得优良的焊接接头,必须认真选择和严格控制焊接参数。经过多次试验,得出了较合适的焊接规范参数,最终焊缝外观如图5所示。

根据航空标准要求,I级焊缝中氢的质量分数应在母材的标准范围内,氧的质量分数应不超出大于母

材的标准范围的20%。在结构件上取局部焊缝,采用脉冲加热- 热导法对焊缝金属氢、氧含量进行检测,并与母材中氢、氧含量标准范围相比较(表1),其氢、氧含量百分比均小于母材标准范围。

试验结果

1 焊接质量检验

焊后采用X射线检测方法,对焊缝进行检查,未发现超标气孔和未焊透。在焊接试件上不同位置截取金相试样,检查焊透量,如图6所示。两个焊接熔池覆盖了整条接合面,达到了100%全焊透。

根据航空标准要求,I级焊缝中氢的质量分数应在母材的标准范围内,氧的质量分数应不超出大于母材的标准范围的20%。在结构件上取局部焊缝,采用脉冲加热- 热导法对焊缝金属氢、氧含量进行检测,并与母材中氢、氧含量标准范围相比较(表1),其氢、氧含量百分比均小于母材标准范围。

2 显微组织

对金相试样在光学显微镜下观察其显微组织,金相照片如图7所示。

由于焊接过程加热和冷却特点,焊缝区金属熔化后快速冷却,导致β相发生了马氏体转变,形成了大量层片状组织。热影响区的热输入量较焊缝区小,其针状α 相要明显小于焊缝区。

3 力学性能

对焊接结构件进行去应力退火,焊趾经打磨光滑和超声冲击强化处理后,进行常温拉伸试验和疲劳试验,测试其抗拉强度和疲劳寿命。疲劳试验条件为R=0.1;Kt=0.35;σmax=56kN。

经试验,结构件的平均抗拉强度为194kN,疲劳寿命大于76966 周(如表2所示),中值疲劳寿命为137284周,性能满足设计要求。其中一件在寿命达291751 周时未发生破坏,其余结构件失效于与腹板相邻侧的焊趾。

结束语

(1)对曲线焊缝结构采用自动化焊接工艺进行焊接,可获得整条焊缝成形、质量一致性良好的焊缝,焊接效率得以提高。

(2)采用活性焊剂氩弧焊技术,可以提高角焊缝熔深,达到焊接面的全焊透。同时能够减少焊接气孔,获得美观的焊缝成形以及良好的焊接性能。

(3)采用的预置填充材料的方法,可有效解决操作空间狭小、焊丝填充困难的问题。

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )