|

齿轮的激光焊接已成为当今发展的一个大趋势。目前世界各大汽车制造厂如:Audi,Fiat,BMW,Nissan和Toyota等竞相采用激光焊接变速器复合齿轮以提高产品在国际市场上的竞争力。汽车复合齿轮的传统加工方法是齿轮组整体加工法,这种方法固然能够保证齿轮的整体强度和质量,但是加工难度大,制造成本高。采用激光焊接后,可改为2部分分别加工,然后再将他们焊成一体。用这种方法不仅提高了加工生产率,也缩短了齿轮的轴向尺寸,因而其结构工艺性更好。

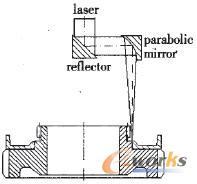

图1 激光焊接装置示意图 激光焊接齿轮的特点是焊缝热影响区窄、强度高,焊缝深宽比可达12:1,焊缝处具有相当或优于母材的综合机械性能,保证了齿轮可以传递较大的扭矩;加热和冷却速度快,焊接齿轮变形小,焊接后的齿轮无需再精加工;加工过程具有高稳定性,高速度和准确性。还可实现异种材料之间焊接。 车用齿轮的焊接,现在国内厂家普遍采用的是电子束焊接。与电子束焊接相比,激光焊接的主要优势在于:接头的硬度、塑性相差不多,但抗交变负荷能力要好得多;可在大气中焊接,不需真空室,对零件尺寸无限制,夹具装卸容易,污染小;由于无需抽真空焊接,显著减少了停机辅助时间,所以负荷系数和生产效率都高,激光焊接运转费用较低,所以其单件的加工费用更低。美国的Special Welding Services(SWS)公司采用CO2激光器焊接圆柱形零件,其焊接效率是电子束焊接的15倍,而单件的加工费用只是采用电子束焊接费用的1/20,因此在变速箱齿轮组的焊接上,目前激光焊接已有取代电子束焊接的趋势。 1 焊接前的准备 待焊接的齿轮材料为20CrMo合金钢,其主要成分如表1所示。 表1 20CrMo齿轮材料的化学成分

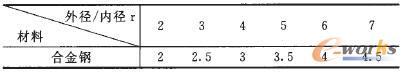

试验中采用德国Rofin-Sinar公司生产的3500W Slab CO2激光器,6轴联动激光加工机,激光波长10.6μm,最大功率3500W。 1.1 焊接前的清洗 齿轮在焊接之前必须要清洁干净,清除灰尘、油污不彻底将会导致焊缝内存在气孔、夹渣等缺陷,直接影响焊接接头的机械性能。常用的清洁剂有三氯乙烷,国产带碱性的金属清洗剂均可。生产中可采用浸洗,喷淋或二者结合的方法进行清洗,常规清洗设备即可满足要求。 在试验过程中,采用丙酮和无水乙醇代替工业清洁剂用于焊前的表面清洁。 1.2 齿轮的压装 清洗后的齿轮需首先进行压装,常用的加工方法是冷压装。齿轮与齿圈的配合,以及各种齿轮与离合器,齿轮与轴的配合多采用过盈配合,过盈量一般视齿轮大小而定,常取0.013~0.025mm,对于焊后需要渗碳淬火的齿轮,过盈量控制在0.05mm以内,过大的过盈量将产生过大的压配应力。在渗碳加热过程中,伴随着塑性的增大和应力的释放,可能使齿轮与齿向的变形增大,从而降低齿轮精度。 压装机一般选择液动压力机。压装工艺要点: 1)压装件进入端必须制作倒锥,以便于压人及实现被压人工件的对中。 2)采用压装机时,必须对压入力F进行校核,确保压装机所产生的压力是压入力F的1.5~2倍。 3)采用压装机压装时速度不宜太快,可随过盈量大小相应调整。 压入力经验公式:F=KIL×104 式中:I——测得实际过盈量,mm; L——配合长度,mm; K——考虑被加工工件的材料、尺寸等因素的系数,见下表2。 表2 系数K的选值

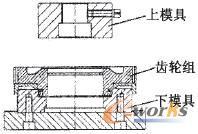

压装用模具如图2所示。

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )