铁碳合金,是以铁和碳为组元的二元合金。铁基材料中应用最多的一类——碳钢和铸铁,就是一种工业铁碳合金材料。搞机械的,最应该掌握的材料就是铁碳合金材料。

铁碳相图 一、Fe-Fe3C相图的组元 1.Fe组元 δ -Fe(bcc) --1394℃--γ-Fe(fcc)--912℃--- a -Fe(bcc) (同素异构转变) 强度低、硬度低、韧性、塑性好 2.Fe3C ( Cem, Cm) 熔点高,硬而脆,塑性、韧性几乎为零。

二、Fe-Fe3C相图中的相 1.液相L 2.δ相 高温铁素体 (C固溶到δ -Fe中——δ相) 3.α相 铁素体F (C固溶到 α-Fe中——α相) 强度、硬度低、塑性好 (室温:C%=0.0008%, 727度:C%=0.0218%) 4.γ相、A奥氏体 (C固溶到γ-Fe中——γ相) 强度低,易塑性变形 5.Fe3C

三、相图分析

1.三条水平线和三个重要点 (1)包晶转变线HJB:1495摄氏度,C%=0.09-0.53% LB+δH------AJ 即 L0.53+ δ0.09------- A0.17 (2)共晶转变线ECF,1148摄氏度,C%=2.11---6.69% L4.3---- A2.11+Fe3C(共晶渗碳体)——Le4.3 高温莱氏体 Le,Ld (3)共析转变线PSK,727摄氏度,C%=0.0218---6.69% As----FP+Fe3C(共析渗碳体) A0.77---- F0.0218+Fe3C——P(珠光体) 珠光体的强度较高,塑性、韧性和硬度介于Fe3C和F之间 Le---- P+Fe3CII+Fe3C共晶------低温莱氏体 Le’

2.液固相线 液相线ACD 固相线AECF

3.溶解度线 ES线 碳在A中的固溶线,1148摄氏度,2.11%—— 727摄氏度,0.77%,Fe3CII PQ线 碳在F中的固溶线,727摄氏度,0.0218%——0.0008%室温,Fe3CIII

4.GS线

5. 特征点 6.特征线表

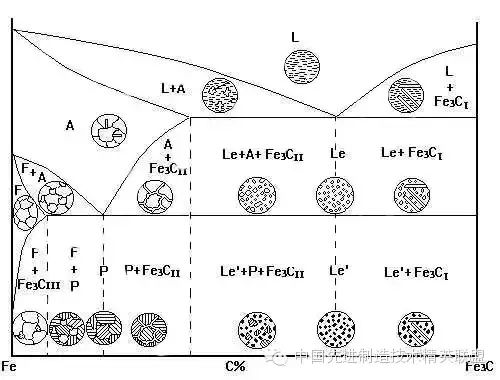

四、基于Fe-Fe3C相图的Fe-C合金分类 1.工业纯铁,C%<=0.0218% 2.钢 0.0218%<C%<= 2.11% 亚共析钢 0.0218%<C%<0.77% 共析钢 0.77% 过共析钢 0.77%<C%<= 2.11% 3.白口铸铁2.11%<C%<6.69% 亚共晶白口铸铁 2.11%<C%<4.3% 共晶白口铸铁 4.3% 过共晶白口铸铁 4.3 %<C%<6.69% 在铁碳合金中一共有三个相,即铁素体、奥氏体和渗碳体。

1.铁素体 铁素体是碳在α-Fe中的间隙固溶体,用符号“F”(或α)表示,体心立方晶格;虽然BCC的间隙总体积较大,但单个间隙体积较小,所以它的溶碳量很小,最多只有0.0218%(727℃时),室温时几乎为0,因此铁素体的性能与纯铁相似,硬度低而塑性高,并有铁磁性。 δ=30%~50%,AKU=128~160J,σb=180~280MPa,50~80HBS. 铁素体的显微组织与纯铁相同,用4%硝酸酒精溶液浸蚀后,在显微镜下呈现明亮的多边形等轴晶粒,在亚共析钢中铁素体呈白色块状分布,但当含碳量接近共析成分时,铁素体因量少而呈断续的网状分布在珠光体的周围。

2.奥氏体 奥氏体是碳在γ-Fe中的间隙固溶体,用符号“A”(或γ)表示,面心立方晶格;虽然FCC的间隙总体积较小,但单个间隙体积较大,所以它的溶碳量较大,最多有2.11%(1148℃时),727℃时为0.77%。 在一般情况下,奥氏体是一种高温组织,稳定存在的温度范围为727~1394℃,故奥氏体的硬度低,塑性较高,通常在对钢铁材料进行热变形加工,如锻造,热轧等时,都应将其加热成奥氏体状态,所谓“趁热打铁”正是这个意思。σb=400MPa,170~220HBS,δ=40%~50%. 另外,奥氏体还有一个重要的性能,就是它具有顺磁性,可用于要求不受磁场的零件或部件。 奥氏体的组织与铁素体相似,但晶界较为平直,且常有孪晶存在。

3.渗碳体 渗碳体是铁和碳形成的具有复杂结构的金属化合物,用化学分子式“Fe3C”表示。它的碳质量分数Wc=6.69%,熔点为1227℃,质硬而脆,耐腐蚀。用4%硝酸酒精溶液浸蚀后,在显微镜下呈白色,如果用4%苦味酸溶液浸蚀,渗碳体呈暗黑色。 渗碳体是钢中的强化相,根据生成条件不同渗碳体有条状、网状、片状、粒状等形态,它们的大小、数量、分布对铁碳合金性能有很大影响.

总结: 在铁碳合金中一共有三个相,即铁素体、奥氏体和渗碳体。但奥氏体一般仅存在于高温下,所以室温下所有的铁碳合金中只有两个相,就是铁素体和渗碳体。由于铁素体中的含碳量非常少,所以可以认为铁碳合金中的碳绝大部分存在于渗碳体中。这一点是十分重要的. 铁和碳可以形成一系列化合物,如Fe3C,Fe2C,FeC等,有实用意义并被深入研究的只是Fe-Fe3C部分,通常称其为 Fe-Fe3C相图,此时相图的组元为Fe和Fe3C。 由于实际使用的铁碳合金其含碳量多在5%以下,因此成分轴从0~6.69%。所谓的铁碳合金相图实际上就是Fe—Fe3C相图。 铁碳相图上的合金,按成分可分为三类: (1)工业纯铁(<0.0218% C),其显微组织为铁素体晶粒,工业上很少应用。 (2)碳钢(0.0218%-2.11%C),其特点是高温组织为单相A,易于变形,碳钢又分为亚共析钢(0.0218%-0.77%C)、共析钢(0.77%C)和过共析钢(0.77%-2.11%C)。 (3)白口铸铁(2.11%-6.69%C),其特点是铸造性能好,但硬而脆,白口铸铁又分为亚共晶白口铸铁(2.11%-4.3%C)、共晶白口铸铁(4.3%C)和过共晶白口铸铁(4.3%—6.69%C)

Fe-C合金平衡结晶过程

1.工业纯铁(C%≤0.0218%)

2.共析钢 cC%=0.77%

3.亚共析钢 0.0218%<C%<0.77%

4.过共析钢

5.共晶白口铁(C%=4.3%)

6.亚共晶白口铸铁,2.11%<C%<4.3%

7.过共晶白口铸铁

小结:标注组织的铁碳相图

复线铁碳合金相图一、碳在Fe-C合金中的存在方式 1.固溶→固溶体 C→ r-Fe(FCC)——A ,C→ α-Fe(bcc)——F 2.化合物 Fe3C 3.石墨 Fe3C→3Fe+G

二、复线铁碳相图

复线铁碳相图,是在实线的Fe-Fe3C相图上再叠加上虚线的Fe-G相图,不同点在于: (1)Fe-G 共晶、共析温度高些,11540C, 7380C (2)Fe-G 共晶、共析成分左移 4.26%, 0.68% (3)溶解度曲线也向左移E', 2.08% (4)液相线C'D'稍高于Fe-Fe3C相图 共晶:Lcl--->G+AE (11540C) 共析:As1--->G+F (7380C)

三、铸铁的石墨化过程 铸铁组织中析出石墨的过程-石墨化 1.两种形式 a. 按Fe-G相图从液相中或A中直接析去G。 b. 接Fe-Fe3C相图,先结晶出Fe3C,随后在一定条件下, Fe3C→Fe+G 2.液态直接析出石墨的过程 a. 第I阶段 过共晶成分L→L+GI(>11540C)→AE+G(共晶)+GI (11540C) 共晶成分L→AE+G(共晶) (11540C) 亚共晶成分L→AE+G(共晶)+AE初生 (11540C) b. 第II阶段——析出二次石墨 A→A+GII (11540C→7380C) c. 第三阶段——共析石墨 As'→Fp+G(共析)(7380C)

四、铸铁的组织和分类 1.按石墨化各阶段进行的程度不同,得到不同组织的铸铁

石墨化程度 名称 | 第一阶段(液相析出) | 第二阶段(A中析出) | 第三阶段(共析析出) | 显微组织 | 灰口铸铁 | 充分(AE'+G) 充分(AE'+G) 充分(AE'+G) | 充分(As'+G) 充分(As'+G) 充分(As'+G) | 充分'(F+G) 部分'(F+P+G) 不进行' | F+G F+P+G P+G | 麻口铸铁 | 部分(AE'+G+Le) | 部分(As'+G+Le) | 不进行 | P+Le'+G | 白口铸铁 | 不进行 | 不进行 | 不进行 | P+Le'+Fe3C |

2.接石墨形态分类

a. 灰口铸铁 片状石墨 b. 可锻铸铁 团絮状 c. 球墨铸铁 球状 d. 蠕墨铸铁 蠕虫状

铁碳相图的应用与局限 一、应用 1.选材 2.热加工工艺制定的基础 二、局限性 .反映的是平衡相,而不是组织 2.反映二元合金中相的平衡状态 3.没有反映时间的作用——平衡条件下

钢在加热时的组织转化 一、共析钢的奥氏体化(晶格改组和Fe,C原子的扩散过程,遵循形核、长大规律) 1.共析钢奥氏体化温度 Ac1温度: F(bcc,0.0218)+Fe3C(6.69)------>A (Fcc, 0.77) 2.共析钢奥氏体化过程 Ac1温度: F(bcc,0.0218)+Fe3C(6.69)------>A (Fcc, 0.77) 2.共析钢奥氏体化过程 a. 形核 (优先在相界(F,Fe3C) b. 长大 c. 渗碳体完全溶解 d. 碳的均匀化

二、亚(过)析钢的奥氏体化

三、影响奥氏体化的因素 1.加热温度 2.加热速度 3.含碳量 C%↑→界面多→核心多→转变快 4.合金元素 a. Cr、M0、W、V、Nb、Ti强碳化物形成元素,↓奥氏体形成速度 b. C0、Ni非碳化物形成元素,↑奥氏形成速度 c. Al、Si、Mn影响不太 5.原始组织 片状,片间距小→相界面多→碳弥散度大→碳原子扩散距离短→奥氏体形核长大快 >粒状

四、奥氏体晶粒大小及控制

1.晶粒度: 表征晶体内晶粒大小的量度,通常用长度,面积,体积或晶粒度级别表示。 2.起始晶粒度、实际晶粒度、本质晶粒度 本质晶粒度:钢奥氏体晶粒长大的倾向。

奥氏体晶粒随温度的升高而且迅速长大→本质粗晶钢 奥氏体晶粒随温度升高到某一温度时,才迅速长大→本质细晶钢

3.奥氏体晶粒度的控制 a. 加热工艺 加热温度,保温时间 b. 钢的成分——合金化 A中C%↑→晶粒长大↑ MxC%↑→是粒长大↓ 1)碳化物形成元素 细化晶粒 2)Al→本质细晶钢 3)Mn 、P促进长大

钢在冷却过程中的组织转变 一、过冷奥氏体的等温转变

1.共析钢过冷A等温转变曲线。 冷却到一定温度,保温,测量A过冷转变开始和终了时间 A1以上:A稳定 A1以下:A不稳定,过冷 C曲线有一最小孕育期: 1:T↓,A——P的驱动力F提高 2:T↓——D↓ 2.共析钢过冷奥氏体等温转变产物的组织和特征 (1)高温转变区 A1——鼻子温度(5500C) A过冷——P(S,T)索氏体,屈氏体。 P的形成取决于生核,长大速率。T↓,生核,长大↑。 T↓→6000C,D↓,长大慢→层间距薄,短 扩散型相变,综合性能好,HB较低,韧性好。 T↓——HB↑,强度↑ (2)中温区转变,贝氏体转变 550℃~230℃ (MS) A过冷→B,碳化物分布在含过饱和碳的F基体上的两相机械混合物。

| 550℃~350℃ | 上贝氏体 | 半扩散型,Fe不扩散 | 羽毛状 | 碳化物在F间,韧性差 | | 350℃~MS | 下贝氏体 | C原子有一定的扩散能力 | 针状 | 碳化物在F内,韧性高,综合机械性能好 |

(3)低温区转变——马氏体转变,MS→Mf之间一个温度范围内连续冷却完成的,离于非扩散型转变。 a. A过冷→M+A'残余 b. 转变产物:马氏体M,碳在α-Fe中的过饱和固溶体。 C%<0.23%,板条状M C%>1.0%,针状,马氏体 c. 实质:T低——C无法扩散→非扩散性晶格切变→过饱和C的铁素体。 d. M转变的特征,①无扩散性 ②瞬时性 ③存在Ms,Mf ④不完全性 ⑤体积膨胀 3.共析钢等温转变组织——性能的关系 (1)珠光体型 转变温度降低,片间距小,细晶强化→强度、硬度、塑性、韧性提高 (2)贝氏体 B上:强度、韧性差 B下:硬度高,韧性好,具有优良的综合机械性能 (3)马氏体 硬度高 C%↑→HRC↑ 针状马氏体,硬而脆,塑、韧性差 板条状,强度高,塑性,韧性好 4.亚(过)共析钢的等温冷却转变曲线 影响C曲线的因素

C曲线反映奥氏体的稳定性及分解转变特性,这些取决于奥氏体的化学成分和加热时的状态。 C曲线的形状位置,不仅对过冷奥氏体等温转变速度和转变产物的性能具有重要意义,而且对钢的热处理工艺也有指导性作用。 (一)A成分 1.含碳量 A中C%↑→C曲线右移. 对亚共析钢,钢中C%↑,A中C%↑→C曲线右移 对过共析钢,一般在AC1以上A化,钢中C%↑,未溶Fe3C↑→有利于形核→C曲线左移 共析钢,C曲线最靠右边,稳定性最高。 2.合金元素,(C0%↑→左移) 除C0以外,所有合金元素溶入A中,增大过冷A稳定性——右移 非碳化物形成元素,Si,Ni, Cu, 不改变C曲线形状 强碳化物形成元素,Cr,Mo,W,V, Nb, Ti, 改变C曲线形状 除C0,Al 外,均使Ms,Mf 下降,残余A↑ (二)A化条件的影响 1.加热温度和时间 A化温度↑,时间↑(成分均匀,晶粒大,未溶碳化物少,形核率降低)→A稳定性↑,C曲线右移

过冷奥氏体的连续冷却转变 1.过冷奥氏体的连续冷却转变图 PS:A→P开始线 Pf:A→P终止线 K:珠光体型转变终止线 Vk:上临界冷却速度(马氏体临界冷却速度)→M最小冷速 Vk’:下临界冷速→完全P最大冷速 2.连续冷却转变曲线和等温转变曲线的比较 (1)CCT位于TTT曲线右下方 A→P转变温度低一些,t长一些 (2)CCT无A→B转变 CCT测定困难,常用TTT曲线定性分析 3.C曲线的应用 (1)根据工件要求,确定热处理工艺。

(2)确定工件淬火时的临界冷速。 (3)可以指导连续冷却操作 V1:炉冷(退火) P V2: 空冷,S,T V3:空冷,S,T V4:油冷,T+M+A' V5 :M+A' (4)选择钢材的依据 (5)C曲线对选择淬火介质与淬火方法有指导。

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )