本帖最后由 WUHAN 于 2016-7-14 17:05 编辑

三维曲面件广泛应用于航空航天、高速铁路、船舶舰艇、医学工程、现代建筑等行业中,很多军用或民用的重大项目及工程都需要能够加工高质量三维曲面件的先进制造技术[1-2]。传统的塑性成形技术因为需要使用生产周期很长、制造和调试费用很高的模具,限制了相关行业在产品多样化、个性化以及更新升级等方面的发展。

图1 SM40型多点数字化调形装置 为替代塑性成形过程中使用的曲面成形用模具,众多专家学者开展了与“柔性制造”技术相关的研究。现有的柔性制造技术主要有:应用在航空航天工业的喷丸成形[3-4]、应用在造船业的水火弯板[5] 以及单点渐进成形[6] 等,但存在生产效率低、工件成形精度低、过分依赖操作者经验以及成形板材厚度受限等问题。 多点成形将柔性制造和计算机技术结合为一体,基于离散思想,将实体模具离散为一系列规则排列的基本体单元,通过计算机控制各基本体单元高度,构造出成形面,实现板材的三维曲面成形。多点成形技术因其具有的独特优势,已经成为现代制造领域的重要研究方向[7]。 吉林大学致力于多点成形技术在板料成形方面的研究与开发工作[8-9],相继研发出多点成形压力机、多点数字化调形装置、多点柔性拉伸成形机以及多点拉压复合成形机,分别应用在船舶舰艇、医学工程、航空航天、高速铁路以及现代建筑等领域的三维曲面件成形。本文着重介绍多点数字化调形装置、多点柔性拉伸成形机以及多点拉压复合成形机研究工作方面的最新进展及相关设备的应用现状。 多点成形技术的研究进展 1 多点数字化调形装置 多点数字化调形装置主要由控制系统、基本体单元群、围板等组成。图1 为近期研发的SM40 型多点数字化调形装置,该装置由1200个基本体单元组成,每个基本体单元的尺寸为40mm×40mm,调整行程为400mm,基本体单元排列成30×40矩阵,其最大调形尺寸为1200mm×1600mm。

图2 调形后的多点数字化调形装置 多点数字化调形装置的调形方式主要有2种,一种是用机械手调整,在一个机械手上安装若干个基本体调整装置,每移动一次机械手可以对若干个基本体进行调整;此种方法制造成本低,但调形时间较长。另一种调形方式对所有基本体单元进行同时调整,即在每个基本体下方安装一个电机控制基本体的位置;此种调形方式的调形速度很快,但制造成本高。 SM40型多点数字化调形装置调形后的照片如图2 所示,该装置的每个基本体单元下面都安装一个电机,通过计算机实现对基本体单元高度的同时控制,从而实现快速调形,可在5分钟内完成一次调形。 2 多点柔性拉伸成形机 综合运用多缸液压系统的帕斯卡定理和材料的加工硬化特性以及最小阻力定律等基础理论,研发出具有独立知识产权的多点柔性拉伸成形机。多点柔性拉伸成形机主要由多个夹料机构、多个拉料机构和机架组成;机架的两侧分别排列着一排多个夹料机构;每个夹料机构的夹料架设有联接孔并通过万向机构与多个拉料机构联接,拉料机构的另一端与机架铰接,如图3所示。

图3 SF-1200型多点柔性拉伸成形机 SF-1200 型多点柔性拉伸成形机的工作面宽度为1200mm,工作面最大长度为1600mm ;其夹料机构共有 20个,对称分布在装置两侧;一个夹料机构连接3个液压缸,分别按水平、倾斜以及垂直方向布置,水平和垂直方向布置的液压缸行程为500mm,倾斜方向布置的液压缸行程为750mm ;额定拉形力为1200kN,最大拉形力为2000kN。 多点柔性拉伸成形机同一方向布置的一排多个液压缸可以只用一个电磁换向阀控制,利用多缸液压系统的帕斯卡定理,能够使同一方向布置的各个液压缸的拉伸力相同,使多点拉伸成形机实现自协调工作,提高板料成形质量,降低拉伸成形机的制造成本。多点柔性拉伸成形机的模具可以采用多点数字化调形装置,从而降低模具设计与制造的成本与周期,也可以与实体模具配合使用。 3 多点拉压复合成形机 多点成形压力机可以实现板料快速柔性成形,已经应用在北京奥运会主场馆——鸟巢建筑工程中的弯扭形钢结构件的塑性成形、船体外板成形以及人脑颅骨修复体成形等多个领域。为进一步扩宽多点成形压力机的适用范围,将柔性拉伸成形技术与多点对压成形技术相结合,开发出多点拉形与对压复合成形机,如图4 所示。

多点拉形与对压复合成形机的每个夹料机构通过万向机构连接的液压缸可以在板料拉伸成形时,依据板材成形的需要,提供不同方向的拉力。板料拉压成形时,首先由水平方向布置的液压缸产生水平拉伸作用,以消除板材的弹性形变,其余两排液压缸跟随万向机构随动;之后分别由倾斜和垂直方向布置的液压缸完成板料包覆贴模,或者由倾斜和垂直方向布置的液压缸同时作用,共同完成板料包覆贴模,各液压缸同时工作,可以提供更大的拉伸力,并控制拉伸方向使板材更好的贴模;板料基本贴模后,进行对压成形。 多点成形技术的应用现状 1 多点数字化调形装置 多点数字化调形装置已经应用在传统拉伸成形机上,进行了蒙皮件成形,如图5 所示。多点数字化调形装置替代实体模具与传统拉伸成形机组合使用,能够有效地减少蒙皮件制造过程中因模具设计、制造和调试而增加的生产成本和生产时间。

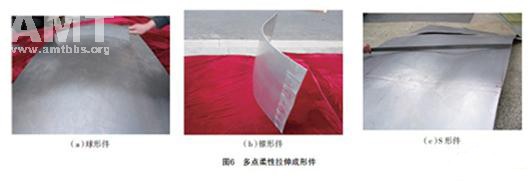

图5 多点数字化调形装置的应用 2 多点柔性拉伸成形机 使用多点柔性拉伸成形机与多点数字化调形装置实现了不同材质、不同形面的拉伸成形,加工出球形件、锥形件、S形件等三维曲面件,实现了一套设备加工不同尺寸和形状的板料成形件,节约了大量模具费用,实现了板料无模、快速及柔性化成形,如图6所示。

多点柔性拉伸成形机批量生产的蒙皮件,成功应用于我国新一代高速列车动车组中,如图7 所示,保证了高速列车动车组制造项目的顺利实施。 3 多点拉压复合成形机 多点拉压复合成形机因为具有多点对压和多点拉伸成形功能,能够加工出复杂形状的三维曲面件。近期研制的多点拉压复合成形机,解决了板材对压成形过程中存在的起皱问题,加工出了高质量的三维曲面板材成形件。

结束语 多点成形技术实现了三维曲面成形件的无模、快速、数字化及柔性化成形;满足了很多制造领域在曲面成形方面的需求,具有广阔的研究空间及应用前景。 参考文献 [1] 郎利辉,刘宝胜,曾元松. 钛合金板材成形技术及其在航空领域的应用. 航空制造技术,2009(10):28-31. [2] 张庆芳,李明哲,蔡中义,等. 多点数字化成形技术的发展及应用. 航空制造技术,2010(7):42-44。 [3] 罗斯勒公司. 用于“空中巨人”A380的罗斯勒喷丸技术. 航空制造技术,2006(6):107-108. [4] Wang T, Platts M J, Levers A. Aprocess model for shot peen forming. Journal of Materials Processing Technology, 2006, 172:159-162. [5] 邓燕萍,郭培军,刘玉君,等. 船体外板水火成型工艺参数预报系统设计与实现. 船舶工程,2008,30(1):61-65. [6] 肖冰,曹红锦,张志明. 国外金属板材单点渐进成形技术研究的新进展. 精密成形工程,2010(5):38-40. [7] 李明哲,崔相吉,邓玉山,等. 多点成形技术的现状与发展趋势. 锻压装备与制造技术,2007(5):15-18. [8] 刘纯国,蔡中义,李明哲. 三维曲面钢板多点数字化成形技术,造船技术,2009(4):17-19. [9] 付文智,邓玉山,李明哲. 多点成形技术及其设备的发展. 锻造与冲压,2009(11):60-63. (责编 小城) |  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )