本帖最后由 WUHAN 于 2016-7-18 12:02 编辑

自20世纪80年代中后期基于分层制造思想的快速成形(RP)技术出现以来,零件或模具的直接快速精密制造已成为加工制造业的重要发展方向之一;而随着粉体制备技术的不断提高,许多粉末材料已商品化,成本也逐渐降低,采用粉末材料直接成形零件或模具已成为当前的研究热点。目前,用于粉末材料快速成形的主要工艺有基于激光技术的选择性激光烧结(SLS)和基于微喷射粘结技术的三维打印(3DP)。这2种工艺都无需专用夹具、工具或模具,可将虚拟的三维模型快速转变为三维实体,与传统的粉末冶金技术相比,具有设计制造一体化、成形过程高度柔性化和快速化、劳动强度低、操作简便等优势。而3DP技术用喷头代替激光器,它与当前应用较广泛的SLS技术相比,设备投资小、运行成本低、寿命长、维护简单、环境适应性好[1-3]。因此,3DP技术在新产品的开发和小批量生产以及快速铸造等方面具有更好的发展前景。 三维打印快速成形工艺原理

基于微喷射的三维打印快速成形技术,集CAD/CAM、数据处理、材料科学、微滴喷射和数控等多种技术于一体,是当前较成熟的快速成形技术之一。目前,3DP技术按喷射材料可分为光固化材料3DP、粘结材料3DP、熔融材料3DP[4]。光固化材料3DP由于本身的成形特性,通过喷射光固化材料后利用紫外灯进行固化,采用这种技术成形的制件精度很高,但它成形金属或陶瓷零件的难度较大;熔融材料3DP是通过直接喷射熔融的成形材料,不仅对成形设备及喷头的要求高,而且难以选择支撑材料;粘结材料3DP工艺在材料的适应性和工艺的操作性等方面要优于以上2种成形工艺。

基于微喷射粘结的3DP工艺的成形原理为:将制件的CAD三维模型根据工艺要求进行离散分层得到一系列的层片,按照这些层片的轮廓信息,铺粉装置逐层铺粉,且喷头喷射粘结剂微滴选择性地固化一层一层的粉末,形成各截面轮廓,并逐步有序地叠加成三维实体[5]。因此,3DP技术能充分发挥其高度柔性化的特点,可成形任意复杂形状的制件。但3DP工艺通过粉末的粘连而堆积成形,成形的制件具有疏松多孔的结构,这种结构会使制件的强度偏低,成形的制件需采用后处理强化工艺使组织致密化以提高其强度,且后处理工艺(如高温烧结、热等静压)会使制件体积严重收缩[6-9]。因此,采用合适的后处理强化工艺使三维打印成形的零件或模具致密化而不发生明显的体积收缩是现阶段研究的重点和难点。

近年来,3DP技术的研究与开发取得了较大的进展,其整体水平有较大提高[10-13],如高分子聚合物、金属、陶瓷、覆膜砂、生物活性材料等粉末材料及其中2种或2种以上的复合粉末都可成为3DP工艺的成形材料;通过控制成形粉末的成分和粒径分布,可实现对制件微结构和成分的设计;调节成形过程的工艺参数(分层厚度、粘结剂饱和度等),可改变制件的致密度和湿强度;通过适当的预烧结温度,可使制件烧结后强度得到大幅度提升的同时制件形状不发生改变。随着该成形工艺的不断完善,其应用范围还在不断扩大,该技术的研究与应用在原型制造、模具制造、零件直接成形、微机电制造、组织工程、制药工程等领域都有所涉及[14]。

3DP 技术在国外的家电、汽车、航空航天、船舶、工业设计、医疗等领域已得到了较为广泛的应用[15]。但国内关于金属、陶瓷、型砂等粉末材料3DP成形工艺的研究较少。下面就针对基于微喷射粘结的三维打印技术在金属、陶瓷、型砂等粉末材料中的研究状况进行评述,探讨其当前存在的主要问题及其解决方案。

金属粉末3DP快速成形

金属材料是目前用量最大使用最广的材料,随着现代工业技术的快速发展,业界对金属结构零部件的成形工艺也提出了更加严格的要求,要求成形工艺具有低成本、高度柔性化、自动化、快速化、数字化等特点,由于传统成形工艺的局限性,三维打印成形技术因能很好地适合以上工艺要求而得到迅速发展。

图3 3DP成形的Al2O3陶瓷坩埚制品

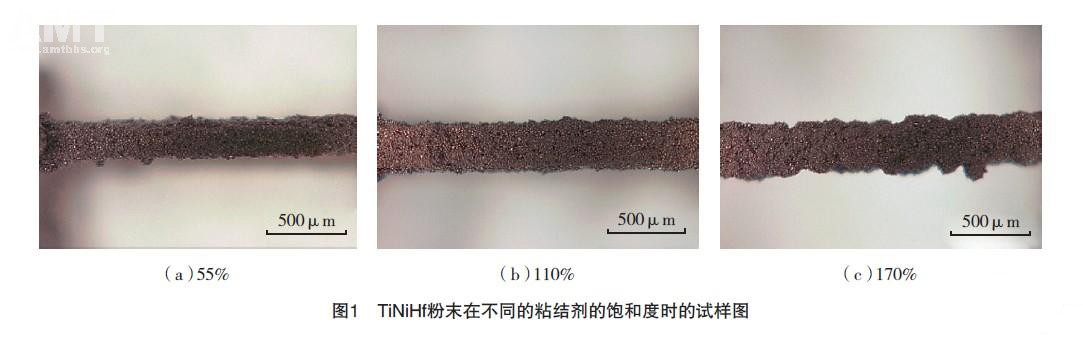

目前,金属粉末三维打印成形的研究主要集中在成形工艺参数控制与优化、制件后处理强化工艺改进等方面,其目的是解决制件的精度和强度偏低问题。最新的研究结果表明,制件的精度除了受粉末粒径、数据处理误差、装置定位误差和控制误差等因素的影响外,粘结剂的饱和度也是影响精度的主要因素。图1所示为TiNiHf形状记忆合金粉末在粘结剂饱和度不同(分别为55%、110%、170%)的条件下制备的宽度为300μm的线条试样[12]。由图可知,图1(b)的外形最完整,且尺寸误差也最小。从图1中还可发现,3个试样的边缘都有不同程度的“结瘤”和“粘渣”现象,这是由于粘结剂从轮廓边界溢出而粘结非截面轮廓区域的粉末形成的。这种现象的产生对制件表面粗糙度和尺寸偏差都有很大的影响,所以,消除“结瘤”和“粘渣”现象的发生可有效提高制件精度,而控制粘结剂的饱和度并不是减少或消除这种现象的有效方法。有报道提出,采用精细激光束和慢速扫描对轮廓边缘进行烧结可大幅度提高SLS工艺的精度,有研究人员在3DP工艺中采用类似的方法来达到提高精度的目的,即在喷头扫描轮廓边缘时,减小喷嘴直径并降低扫描速度,但这种方法对精度的提升效果并不明显,这主要是由于3DP工艺中喷射的粘结剂微滴在粉末中有一个固化过程,喷射在轮廓边缘的粘结剂微滴在没有固化前会向周围产生不规则扩散,这个扩散过程会增大粘结剂微滴的粘结范围,从而使实际粘结范围与理论粘结范围产生偏差,影响制件精度。因此,要解决3DP工艺成形制件的精度问题还需深入研究粘结剂微滴大小、喷射方向、喷射速度和粘结剂固化速度等因素对粘结范围的影响规律。

金属粉末3DP成形的制件通常采用的致密化处理工艺主要是高温烧结和热等静压,基于浸渗处理工艺的研究也有报道,如Dimitrov等人采用三维打印技术制备了不锈钢坯件,将坯件经烧结和渗铜处理,最终获得了由60%不锈钢和40%青铜构成的零件[16]。制件经致密化处理后,其致密度可达98%,甚至可完全致密化。但经致密化处理后的制件线收缩率很大,使制件的最终尺寸产生较大偏差,难以得到近净产品,这是阻碍金属零件3DP快速制造工业化应用的关键所在。因此,要实现金属零件的3DP快速精确成形,必须解决制件烧结或热等静压时的线收缩难题。有研究尝试通过向粘结剂溶液中加入纳米银颗粒,配制成流动性良好的可喷射的悬浮纳米银粘结剂溶液,采用3DP工艺分别喷射含纳米银的粘结剂溶液和普通粘结剂溶液粘结金属银粉末成形长度为50mm的零件,两种粘结剂成形的零件经烧结后发现,含纳米银的粘结剂溶液粘结成形的零件的长度为35mm,普通粘结剂成形的零件的长度为32mm(如图2所示)[17],含纳米银的零件经烧结后的线收缩率有较明显的减小。这种方法对减小制件烧结后的收缩率做出了初步探索,虽然收缩率的降低幅度不大,但这种方法为减小制件烧结后的线收缩率的研究提供了思路,因此,提高成形坯件的致密度是减小制件烧结后的线收缩率的最佳途径。

陶瓷粉末3DP快速成形

新型陶瓷结构材料由于具有高强度、高硬度、耐腐蚀、耐高温等优异性能而被广泛使用,但是其本身硬而脆的特性使其普通加工成形异常困难。3DP工艺的出现为陶瓷和陶瓷基材料的直接快速成形成为可能,相关的研究报道也较多。如Moon对陶瓷粉末材料三维打印粘接成形的过程进行了研究,他发现除了粘结剂溶液的粘度和表面张力外,成形粉末的表面粗糙度和孔隙尺寸对粘结渗透动力学也有显著的影响[18]。Grau等采用三维打印技术制备了用于浆料浇注的Al2O3陶瓷模具,该模具与传统的石膏模具相比,具有强度高、干燥时间短等优点[19]。Scosta等采用3DP工艺对覆膜Ti3SiC2陶瓷粉末进行预成形,通过冷等静压工艺提高其致密度,经烧结后制件的致密度从50%~60%提高到99%[6]。

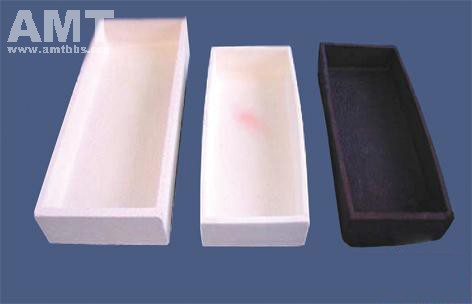

图4 CBF250B真空泵叶轮铸型 目前陶瓷粉末3DP直接成形工艺研究的重点主要集中在陶瓷坯件的致密化处理、制件性能测试和分析等方面,尤其是陶瓷坯件经烧结后进行浸渗处理间接制备陶瓷基复合材料已成为该领域的研究热点。Melcher等采用3DP工艺间接获得Al2O3/Cu合金复合材料坩埚制品(如图3(c)所示)[9]。首先通过三维打印技术获得Al2O3陶瓷预成形坩埚坯件(如图3(a)所示),然后将坩埚坯件进行烧结处理,再将烧结后的坩埚(如图3(b)所示)在无压条件下渗铜合金,获得所需的坩埚制品。最后将坩埚底部的板料用于力学性能测试,并对断裂韧性进行了分析,结果表明裂纹桥接和裂纹偏转是主要的增韧机理。Wei Zhang等也采用类似的工艺路线制备了Al2O3/玻璃复合材料[20],对复合材料的组织和轴向(x轴、y轴、z轴方向)性能进行了观察和测试,研究了分层厚度与复合材料组织和性能之间的关系,最小的分层厚度可获得最致密的材料和较好的力学性能,材料的y轴方向的力学性能优于另外2个方向。

采用3DP工艺间接成形陶瓷基复合材料制件的报道都是基于简单形状制品的成形和浸渗,而成功获得具有复杂结构和内腔表面的复合材料制件的研究却未见有报道。这主要是由于浸渗材料难以从成形件的表面剥离,且成形件的薄壁结构在剥离过程中容易变形甚至损毁。另外,由于陶瓷材料的熔点很高,3DP工艺成形的陶瓷制件若经高温烧结达到完全致密化所需的时间较长,对烧结炉的性能要求会很高,而且延长了制造周期,不利于实际应用的理论指导。因此,开发简单经济的后处理致密化工艺是当前研究陶瓷粉末3DP快速成形工艺的重要课题。 型砂3DP快速铸型

目前铸造技术及设备的柔性相对较差,通常需要采用多种工艺流程,使用多种装置、工具、模具和夹具,需要一个较长的周期来制造铸型或零件原型。铸件的结构和尺寸的改变将会直接影响铸型的设计、制造、装配等长而复杂的工艺过程。随着高新技术的不断发展和市场需求的个性化和多样化,铸造企业必须掌握灵活性强、市场响应速度快、可小批量生产而不明显增加产品成本的砂型近净成形技术。因此,3DP快速成形工艺在铸造领域得到广泛的应用。

美国Z Corp公司的Z Cast工艺采用了一种由铸造砂、塑料和其他添加物组成的混合粉末材料直接成形铸型和型芯,并直接用于有色金属零件的铸造[21]。Ex One公司的ProMetal RCT技术是一种专门制作铸造砂型的3DP技术,成形材料为树脂砂,成形件(铸型)不需要进行特别的后处理工序,进行清扫后就可以用于铸造生产。该公司的ProMetal S15成形机可成形1500mm×750mm×700mm的铸型,速度为75s/层。而采用ProMetal RCT工艺则可以在一次成形中制作出4个完整的铸型和型芯,而所花费的时间仅约48h[22-24]。此外,Soligen公司推出的直接制模铸造(DSPC)也是源于3DP,使用该公司研发的设备可以直接用于精铸工艺陶瓷模型的制造。北京殷华激光快速成形与模具技术有限公司和佛山峰华自动成形装备有限公司联合研制PCM铸型成形设备,其成形原理也是基于微滴喷射粘结的分层制造思想。图4是采用PCM设备制造的CBF250B真空泵叶轮铸型[25]。

采用3DP工艺制造的铸造砂型经低温烘焙干燥处理工艺便可直接进行浇注。但在低温烘焙过程中,由于加热炉对铸型加热不均匀,部分粘结剂受热挥发,使铸型局部的粘结强度下降,另外,依然留存在铸型中的粘结剂填充了型砂之间的孔隙,使铸型的透气性降低、铸型的发气量增大。铸型进行浇注充型后,铸件容易产生粘砂和气孔等缺陷。针对这些问题,研究人员开发出低发气量的粘结剂材料,并通过优化喷射扫描路径降低粘结剂用量等措施提高铸型性能,铸件的缺陷明显减少。目前铸型的3DP成形工艺及其设备在我国铸造领域并未得到大范围应用和推广,其主要原因是3DP成形的铸型低温烘焙时间长且难以掌握,这不仅延长了铸型的制造周期而且使烘焙后的铸型强度不均匀。

本课题组正在开展基于水玻璃砂和树脂砂的3DP快速铸造工艺、材料及装备研究。在现有微波加热硬化水玻璃砂型铸造工艺研究的基础上,结合3DP快速成形技术,实现水玻璃砂型的直接快速成形。与普通外热源加热方式不同,微波加热是通过材料内部本身发热而引起体积加热,内外同时加热可使铸型受热均匀,且铸型烘干速度比普通加热方法快很多。但微波加热铸型时,铸型不能用金属模和木模,金属会反射微波,而木模在微波作用下会脱水变形。而铸型的3DP成形是无模化成形,采用微波加热3DP成形的铸型时无需考虑模具材料问题。因此,铸造砂型3DP成形与微波加热后处理相结合,既解决了微波加热的模具材料问题,又大大缩短了铸型的烘焙时间,具有很好的应用前景。 结束语

从目前3DP技术的研究现状来看,金属、陶瓷和型砂等粉末材料的三维打印快速成形的进一步研究工作依然围绕提高制件成形精度和强度、简化后处理工艺等方面展开。如何充分利用3DP成形技术的优势对复合材料的成分进行精确设计也是亟需解决的问题。基于微喷射粘结的3DP快速成形技术既克服了传统制造技术的众多缺点,又充分体现了当前快速成形技术的优势。因此,随着该技术若干关键基础研究不断获得突破,它很有可能是适于诸多领域使用的最经济的快速成形工艺。(责编 小颖) |  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )