本帖最后由 WUHAN 于 2016-7-19 09:33 编辑

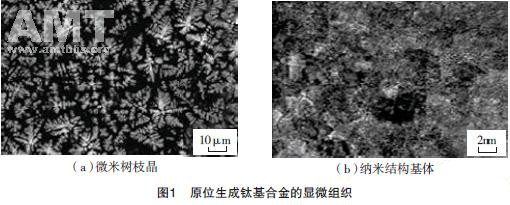

钛基合金具有优良的力学性能、物理性能和化学性能,应用越来越广泛。充分挖掘钛基合金的使用潜力成为当前材料领域研究的热点,其中晶粒细化获得细小均匀的晶粒组织是提高综合性能的重要手段之一。研究表明,晶粒细化可以提高钛基合金的强度、塑性、冲击韧性、超塑性、耐腐蚀能力、疲劳性能以及改善加工性能等[1-4]。 随着材料科学技术的发展,材料的制备、成形和加工趋于一体化,各工艺的相互结合缩短了由原材料到零件的加工周期,提高了生产效率。工艺结合的实质是工艺创新,它是建立在理论创新基础上的,而理论创新又被工艺结合所推动,两者相互促进。目前国内外对钛基合金晶粒细化研究的报道很多[5-8],主要是从细晶钛基合金的制备角度研究和介绍了细化方法,对钛基合金成形和加工过程中存在的晶粒细化方法缺乏较系统、完整的总结,这对于材料研究的协调发展是非常不利的。因此本课题以钛基合金晶粒细化机理为线索,构造了以合金成分设计、铸造成形、焊接成形、塑性成形、粉末成形、喷射成形、激光成形、半固态成形及热处理等制备、成形和加工方法为框架的钛基合金晶粒细化体系,希望能为钛基合金的工艺创新和理论创新带来一定的参考和启示。 新型超细晶钛基合金的成分设计 超细晶钛基合金主要是指晶粒尺寸为纳米级的钛合金。据报道,该种合金强度可以超过2200MPa,为新型高强钛合金的发展开辟了新方向[9]。超细晶钛基合金成分设计的原则是使合金在凝固过程中形成新的能够作为晶粒形核质点的相,同时在液相中形成紧密堆垛的原子短程序,以阻止凝固过程中原子的长程扩散,抑制晶粒的长大,这些相是通过合金本身发生相变而形成的,无需添加外来形核质点。近年来,以该设计原则为基础的原位生成法制备的超细晶钛基合金引起世界的广泛关注,此方法不仅可以制备出纳米级超细晶钛基合金,同时通过调整铸造工艺参数和优化合金成分设计能使合金形成一种独特的由纳米晶基体和微米级树枝晶相构成的微观组织(图1),克服了单一纳米组织结构合金塑性极差的缺点,从而实现强度和塑性的良好匹配[10-11]。图1 是Dai QL[10] 等人通过原位生成法制备的Ti60Cu14Ni12Sn4Ta10 合金显微组织,其中图1(a)为白色树枝晶即一次结晶的纳米尺度的β-Ti(M) 相,它是在β-Ti(M)+γ-TiCu 共晶反应形成纳米结构之前产生的,而黑色的基体就是共晶凝固形成的纳米尺度的[β-Ti(M)+γ-TiCu] 棒状共晶相。图1(b)是基体中γ 相的高分辨TEM 照片,小于10nm 的晶粒结构清晰可见,且包含了大量的晶界或亚晶界。

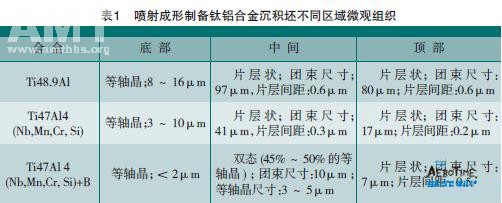

另外,吕维洁[12] 等根据热力学理论编程计算了钛与B4C 反应的反应生成焓ΔH 与Gibbs自由能ΔG 以及反应式(x+5)Ti+B4C=xTi+4TiB+TiC 的绝热温度,从理论上完善了原位生成法。原位生成法制备超细晶钛合金是近几年来开展的一项前沿技术,通过该法得到的细晶钛基合金正处于试验研究阶段,但从其优越的力学性来看,必将为钛合金的应用开辟广阔的空间。 钛合金凝固过程中的细化方法 钛基合金凝固组织细化方法包含于细晶钛基合金的制备及钛基合金的铸造成形、熔化焊接成形、粉末成形、喷射成形、激光快速成形、半固态成形等加工成形工艺之中,以合金由液态到固态的转变过程及行为为研究对象,以凝固理论中促进晶粒形核和抑制晶粒长大的原理为基础,结合其他手段来达到晶粒和组织的细化。从目前的研究状况来看,钛基合金凝固组织细化方法有3 种:快速凝固法、动力学法、化学添加剂法[13]。 1 快速凝固法 快速凝固法可以分为急冷快速凝固法和深过冷快速凝固法,其中急冷法是通过各种急冷方法快速冷却(103 ~ 106K/s) 液态金属或合金,使金属或合金在冷却过程中来不及形核和长大,而形成微晶或纳米晶使金属或合金得以细化,该方法可以进一步分为模冷技术、雾化技术和熔融与沉积技术[14-17] ;急冷法细化钛合金晶粒的关键是冷却速率,随冷却速率的增加β 晶粒尺寸减少,两者之间的关系可用L=AT-n 理论公式来描述,式中L 对于球形和丝状粉末来说是直径(μm),对于薄片和窄条粉末来说是厚度(μm),L是平均冷却速度[18]。深过冷法是指通过避免或消除异质晶核并抑制均质形核使液态金属或合金获得在常规凝固条件下难以达到的过冷度,从而产生爆发式形核,使金属或合金得以细化[19]。 在众多钛基合金中,快速凝固法细化晶粒研究较为活跃的是TiAl合金,陈玉勇[7] 等利用模冷技术中的熔体旋转法(melt-spinning)(冷却速度为104~105K/s)实现快速凝固晶粒尺寸为十几μm 的Ti-46Al-2Cr-2Nb 合金,且研究了冷却速率对合金晶粒尺寸的影响,随冷却速率的提高,来不及分解的α 相数量增多,从而造成α → α2 有序化转变增多,抑制晶粒的长大。沈军[15] 等推算了等离子旋转电极雾化法和锤砧法(模冷技术)的冷却速率,对于雾化法得出了粉末粒度、晶粒尺寸、冷却速率的对应关系,而推算的锤砧法冷却速率为6.38×105K/s,从而为这两种方法细化TiAl 合金提供了理论依据。 最近也有学者将快速凝固细晶技术用于两相钛合金上,如孟杰[20]等采用单轨急冷快速凝固方法制备了宽为15mm、厚度为100μm 的TC6 合金薄带,晶粒尺寸由33nm 细化到24nm,合金硬度得到明显的提高,但塑性由于制备过程中O、H 等杂质元素含量的增多而下降。 激光表面重熔快速凝固是迄今为止能实现凝固冷却速度最快的快速凝固方法之一。它主要是利用激光的高能束对材料进行快速加热,并利用基体材料的激冷作用达到快速凝固,是改善合金表面性能的有效方法。陈长军[21] 等通过对BT20合金激光表面重熔,获得了表面细小的针状组织,研究表明该合金耐腐蚀性的提高归结于表面晶粒的细化。 对于深过冷法的研究主要集中在过冷度的实现及过冷度对组织细化的影响上,如Liu Y C[22] 等研究了过冷度对Ti-45Al-2Cr-2Nb 合金的片层间距的影响。结果表明随过冷度的提高,片层间距减小,当过冷度达到171K 时得到最小值134nm ;继续增大过冷度,片层间距反而增大,但其原因没有明确的解释。从目前的报道看,急冷快速凝固法所能细化的钛合金铸件尺寸较小,常需通过其他方法进一步加工成形。而深过冷凝固技术可以在较慢的冷却条件下实现三维大体积钛合金铸件的晶粒细化,但深过冷快速凝固法研究不够成熟,需要解决的问题较多,如高过冷度的实现、深过冷合金中的凝固路径和后续固态转变问题等,造成其应用不如急冷快速凝固法广泛。 2 动力学法 动力学法是指在合金凝固过程中施加振动,使枝晶被削断而破坏,同时振动还可以冲击凝固前沿、增加搅拌扩散作用,从而细化晶粒,使组织均匀化。早期的施振方式均是采用低频率、低能量密度的简单机械振动。近几年出现的电磁搅拌凝固法,除具备机械振动凝固的优点外,还有另一重要作用,即提高了金属液的有效过冷度, 减小了临界晶核半径, 从而增加了形核率, 细化了晶粒。目前电磁冷坩埚铸造钛合金引起了很多学者的注意[23],铸造过程中的电磁搅拌驱动力可对金属熔体产生强烈的搅拌作用, 使金属熔体的温度和成分均匀, 铸造组织得到细化。 另外,动力学法细化钛合金熔化焊接凝固组织也有较多的报道,如电子束扫描焊接技术对焊缝组织有明显的细化作用,其细化机理是在晶体生长过程中受到电子束回扫熔切而细化,提出扫描焊接产生晶粒细化形核的必要条件是电子束回扫作用所引起的界面组成过冷度ΔGn 的变化, 其充要条件是回扫熔切作用所产生的晶体基底表面自由能Fn 的改变,而晶粒细化的效果完全取决于二者综合作用的结果。韩忠[24] 等对Ti-6Al-4V 合金进行了电子束扫描焊接,当电子束扫描频率为0 ~ 200Hz 时焊接组织是尺寸为600μm 的柱状晶;而当频率增大到300Hz 和400Hz 时,焊接组织分别是尺寸为150μm 和100μm的等轴晶。 钛合金熔化焊接过程中,采用电磁搅拌对焊缝组织也有一定的细化作用。但该方法除对Ti-6Al-4V焊缝组织具有明显的细化作用外,对其他钛系合金焊缝组织的细化报道较为少见。 3 化学添加剂法 化学添加剂法又称添加变质剂法、化学处理方法,该方法是指向金属熔体中添加少量的化学物质或化学元素,这种物质一般称为孕育剂或变质剂。由于所添加的变质剂与合金成分不同,因此该方法常常造成金属熔体纯净度下降,同时也不利于金属的循环使用。从而有些学者提出向金属熔体中加入与金属熔体成分相同的金属粉末、颗粒、丝带或与金属液溶质含量不同的微量同类金属,从而在金属熔体中造成特定的“温度起伏”和“成分起伏”,促进金属液生核[25-27]。 B.Cherukuri[28] 等和U.Hecht[29]分别研究了变质剂B 和C 对钛合金组织的影响, 结果表明少量的B、C可以完全固溶于钛合金中,分别形成细小的TiB、TiC 颗粒,限制了原始β 晶粒的尺寸,同时也增加了形核质点,从而达到细化晶粒的效果,另外TiB、TiC 颗粒在合金中作为二次相还改善了合金的性能。Y.Y.Chen[3] 等研究了稀土元素Y对Ti-45Al-5Nb 合金组织的影响,结果表明合金加入元素Y 后,相间界析出弥散的YAl2 化合物,致使合金晶粒尺寸减少为原来的1/10,片间距由原来的0.47μm 减少到0.2μm。 对于化学添加剂法细化钛合金焊缝组织也有所报道[24],如Simpson 利用钨极氟弧焊焊接Ti-6Al-6V-2Sn时加入钇(Y) 元素,使焊缝中心形成较细的、接近等轴的晶粒组织,并用非均质形核理论加以解释。还有学者将钛合金粉末加入的合金熔池内,焊缝组织得到了明显的细化。 喷射成形是将被雾化的金属小液滴沉淀到具有一定形状的接收体上从而得到金属实体。通过添加合金元素或陶瓷颗粒能进一步细化合金组织,Schimansky[17] 等采用喷射成形方法制备了钛铝合金沉积坯,研究了硼元素对各合金不同部位组织的影响, 表1 给出了各合金的显微组织参数,可以看出硼元素的加入使合金得到明显的细化,等轴状γ 晶尺寸达到3 ~ 5μm, 而两相层片区域尺寸为10μm。

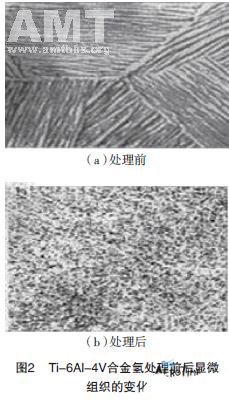

从总体情况来,看由于钛基合金熔融状态的化学性质非常活泼, 加之国内外对钛合金研究相对较晚, 其凝固理论的研究较其他常用合金(如铁、铝、铜等)落后。随着钛基合金凝固理论的发展,其凝固组织细化方法必将产生新的飞跃。 塑性变形及热处理过程中的细化技术 塑性变形及适当的热处理细化晶粒在钛合金的制备、成形和加工过程中应用最为广泛,目前该方向研究的重点可以总结为两方面,即大塑性变形技术(Severe PlasticDeformation, SPD) 和形变热处理技术。其中,大塑性变形技术具有强烈的晶粒细化能力, 可以直接将材料内部组织细化到亚微米乃至纳米级, 已被国际材料学界公认为是制备块状纳米和超细晶材料最有前途的方法[30]。 1 大塑性变形 在大塑性变形技术中常用到的方法有等通道转角挤压(EqualChannel Angular Pressing, ECAP)、高压扭转(High Pressure Torsion Shear,HPTS) 和多向锻造/ 压缩(Multi-Forge/Multi-Compression,MF/MC)等。其中,ECAP 工艺最为典型,ECAP 通过累积剪切应变实现晶粒细化, 在挤压过程中, 晶粒的细化过程一般可以分为3 个阶段[31]。粗大的晶粒沿剪切方向被拉长成带状组织, 大晶粒被粉碎成一些具有小角度晶界的亚晶;亚晶被继续破坏, 开始出现部分具有大角度晶界的等轴晶组织;最后, 随着变形量的继续增大, 亚晶带消失, 晶粒间的位向差继续增大, 大角度晶界形成, 晶粒细化至亚微米甚至纳米级。钛合金在ECAP 工艺变形中,晶粒的细化受多种因素的影响,如模具的几何参数、挤压次数、挤压温度、挤压速率、挤压路径等,而各因素的影响不是简单的叠加,而是相互影响、相互制约的,因此探求各因素对晶粒细化机理的影响成为钛合金ECAP 工艺机理研究的主要方向。另外虽然有学者利用ECAP 工艺制备了较大尺寸试样[32],但材料尺寸较之工业化水平依然较小,因此ECAP 工艺工程应用研究的主要方向以对大尺寸材料的加工和提高加工效率为主[33]。 在钛合金的焊接工艺中搅拌摩擦焊[34] 是一种能显著细化焊缝组织的新工艺,该工艺没有金属熔化,是一个固态焊接过程,在焊接过程中接头金属发生强烈的塑性变形,使晶粒破碎而细化。王快社[35] 等对TC4 合金进行搅拌摩擦焊,发现焊缝组织明显较基体细化,其机理是焊接过程中焊缝温度并未超过相变温度,且经历了很大的塑性变形,致使晶粒内部产生高密度的位错及其他晶格缺陷,为次生相的形核提供了较多的位置所致。 2 形变热处理形变热处理技术,又名热机械处理(ThermomechanicalTreatment),是将塑性变形与热处理相结合,利用形变与相变的共同作用达到细化晶粒的一种方法,该方法能够制备出大块致密的材料且工艺简单、成本低廉。从目前的报道来看其研究重点是优化变形及热处理工艺参数配比,提高晶粒细化程度。如郭鸿镇[36] 等利用形变热处理工艺得到了组织细化的Ti-1023锻件组织,其工艺是在合金等温锻造前,先在相变点以上和以下分别进行一道等温制坯,锻后均水冷。在β 单相区大变形,以便再结晶形成均匀细小的β 晶粒,从β 单相区水淬,可以得到亚稳β 相、α 马氏体和非热ω 相,然后通过两相区大变形,可以充分破碎两相区锻造加热时从亚稳β 相、α 马氏体和非热ω 相分解而来的细小弥散晶界α 相及晶内片状α 相并使之再结晶球化和细化。黄朝晖[37] 等采用先低后高的应变速率组合等温压缩TiAl 合金,经低应变速率进行第一次变形后,合金发生动态再结晶,使第二次高应变速率变形时,应力降低并且可以获得较大变形量,晶粒细化充分;在两次变形之间增加保温处理,可以使细小动态再结晶晶粒得到静态球化,使细晶进一步细化。 目前,见于报道的钛合金半固态加工方面的研究非常少,只有中国的西北有色金属研究院对Ti-Al-Cu-Si 合金进行过研究[38], 该合金中的Ti2Cu 化合物的熔点为990℃,超过该温度为半固态。这些报道主要从塑性变形角度研究了变形工艺参数对组织的影响,研究表明:在半固态较低温度变形时以固相塑性变形为主, 随着变形程度的增大,晶粒尺寸减小;在半固态较高温度变形, 随着变形程度的增大, 晶粒先增大后减小;在变形温度较低时,晶粒的等效直径随着应变速率的增大而减小。钛合金半固态加工的研究基本处于起步阶段,只有该合金半固态理论的完善,半固态晶粒细化技术才能有所进展。 3 循环热处理 钛合金由于在β 单相区加热晶粒长大倾向很大和α/β 转变时的体积效应不大两方面的原因, 致使其单纯的热处理晶粒细化程度较其他合金(如铁系合金)差,但采用循环加热- 冷却热处理可以不同程度地细化钛合金晶粒,Jie Yang[39] 等对Ti-46Al-2Cr-2Nb(at.%) 合金进行了循环热处理,使得细片团束平均尺寸由1mm 细化到50μm,其具体工艺是,首先将合金β 处理后油冷,随后在稍低于Tα 和高于Tα 的温度分别加热一定时间,冷却方式均为空冷,该文中没有给出具体工艺,但提出工艺成败的关键是加热温度和加热时间的选择,这种循环热处理方法的关键之一在于升温速度和冷却速度的控制,基本要求是加热和冷却速度都要快,如果不能实现急热和急冷则不能明显细化晶粒。该技术目前主要应用于TiAl 等难变形合金,其细化目的是为了改善加工塑性,但其应用报道较为少见。另外肖代红[40] 等采用较缓慢的冷却速率(非液态介质冷却)研究了循环热处理下Ti-46Al-2Nb-2Cr 合金组织细化的机理,该研究认为组织的细化主要是利用了在双相区保温时发生的不连续粗化(DC) 反应, 这种不连续粗化反应驱动力是α2 与γ 界面能的减小,同时还获得了一种避免液态介质急冷的循环热处理工艺,为较大工件的组织细化提供了一种方法。 4 氢处理 氢处理是钛基合金的一种特殊热处理方式, 它是20 世纪70年代末80 年代初发展起来的一种新技术, 当钛合金渗氢时,随着温度的升高和氢的渗入,β 转变温度降低,合金迅速由α+β 相区转入β 相区,同时氢化物沿晶界和晶内形成,真空退火时,随温度的降低,发生β → α+TiH2 转变,氢化物分解,基体中大部分过剩的畸变能转变成单空位。位错和空位之间的相互作用有利于亚晶形成,进而成为再结晶的核心,去氢时由于基体中发生了广泛的再结晶,这样晶粒变得等轴细小,从而得到细晶化的钛合金[41-43]。氢处理对铸造钛合金、变形钛合金、粉末钛合金等都有很好的细化效果。钛铸件通常不能利用变形来细化组织,因此氢处理技术显得尤为重要,而简单的渗氢- 除氢处理只能细化晶内组织,对原始β 晶粒细化效果不明显,因此通常进行渗氢- 固溶时效或形变热处理- 除氢的综合工艺。张满[44] 等采用渗氢- 固溶时效-除氢成功地细化了Ti-6Al-4V 铸件组织,图2 给出了未经氢处理和经氢处理的Ti-6Al-4V 铸件的显微组织,可以看出晶粒得到了明显的细化。

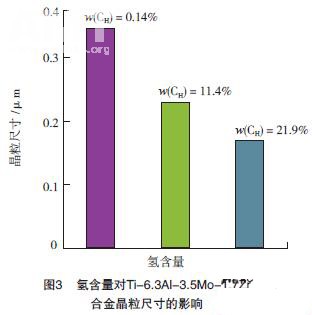

5 激光淬火 另外一种热处理方式是激光淬火法,该方法以高能密度的激光束照射工件表面,使其在极短的时间内温度升高,使钛合金达到固溶温度,随后快速冷却,冷却速率可达(106 ~ 108)℃ /s,使合金发生不稳定转变获得细小的针状马氏体组织。这种淬火法细化晶粒只适用于钛合金的表面处理,有利于提高合金的耐磨性、表面硬度、抗微动磨损能力等。 对于变形钛合金,渗氢- 形变热处理- 除氢的组织细化效果非常明显,形变热处理进一步增加了晶粒的形核位置。MurzinovaM A[41] 研究了氢含量及渗氢后热加工工艺参数对Ti-6.3Al-3.5Mo-1.7Zr(wt.%)合金组织的影响,当其他工艺参数不变,压缩温度由600℃降到550℃时,平均晶粒尺寸由70nm 减小到40nm。另外,随着氢含量的增加,合金晶粒尺寸递减,其变化如图3所示,其原因是压缩温度的降低和氢含量的增加都使合金组织中β相含量增加,变形后组织中产生更多的不稳定相,在脱氢过程中增加了晶粒的形核位置。

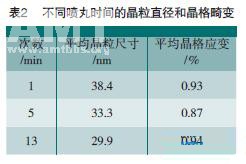

从目前的报道看几乎所有种类的钛合金都可以通过氢处理进行组织细化,因此氢处理在钛合金的挖掘性能潜力方面具有非常广泛的应用前景。另外,氢的存在往往造成钛合金性能的下降,选择合理的除氢工艺是氢处理应用的前提保障,再者氢处理的成本要高于普通热处理,这两者是氢处理未能工业化应用的原因。 钛合金粉末冶金中的晶粒细化技术 粉末冶金是一种生产复杂形状零件的近净成形技术,具有工艺流程短、材料利用率高、组织细小均匀、成分可控以及近净成形等优点。制粉的过程本身就是细化晶粒的过程,因此在钛合金粉末冶金领域,制粉工艺尤为重要,也是该领域研究的重点。目前,钛合金粉末的制备方式可以分为机械合金化法、元素粉末混合法和预合金化法三大类[45],同时也代表了3 种不同的细化技术。 机械合金化过程主要是通过粉末颗粒在高能状态下不断发生碰撞、冷焊、破碎, 达到成分的均匀合金化和颗粒尺寸的细化[46],该方法工艺简单、生产效率高,有望发展成为一条制备纳米晶材料的实用化途径。龙雁[47] 等利用机械合金化-真空烧结法制备了致密细晶的Ti-6Al-2Sn-4Zr-6Mo 合金。研究表明,球磨时间越长,粉末颗粒越小,当球磨时间由20h 增加到35h 时,粉末颗粒平均尺寸由0.5 ~ 1mm 减小到50μm,这是由于随球磨时间增长,粉末颗粒塑性变形量增加,破碎程度增大所致,同时随球磨时间的增长,烧结后合金晶粒尺寸减小。当球磨时间为40h 时,平均晶粒尺寸仅为2μm。 元素混合法是将预先制备好的纯金属粉末直接混合而制备钛合金粉末的方法,预合金化法主要有旋转电极法和气体雾化法等。其实质是将合金熔滴快速凝固, 从而获得预合金粉, 所以又称“快速凝固法”,该方法前面以介绍不再熬述。钛合金粉末经烧结后便成为粉末钛合金,可以通过塑性变形或氢处理等工艺进一步细化晶粒。 钛合金表面处理中的晶粒细化技术 将钛合金表面层的晶粒进行细化,可以显著提高合金的表面性能,如疲劳强度、抗蚀性和耐磨性等。钛合金表面细化方法有喷丸技术、表面机械研磨技术、滚压技术、激光淬火技术、脉冲电子束表面处理技术,激光表面重熔技术等,其中前三者的原理相近,即利用外加载荷使金属块体材料表面发生强烈的塑性变形,引入大量非平衡缺陷和界面使常规粗大晶粒细化。而后两者的原理则是利用高能量密度热源,使合金表面温度快速升高,或使金属表面发生固态相变,或进行表面熔凝、表面熔覆、表面合金化,从而使表面晶粒细化。激光表面重熔技术和激光淬火技术前已介绍,在此不再详述。 目前,钛合金表面细晶方法研究和应用较为成熟和广泛的是喷丸技术,喷丸过程中合金表面显微组织变化机理是该技术晶粒细化研究的重点。韩靖[48] 等研究了高能喷丸TA17 合金表面晶粒细化机制,研究得出了喷丸时间对晶粒尺寸的影响,如表2 所示。可以看出,试样经不同时间喷丸处理后,表面晶粒都已细化到约(35±5)nm,同时对不同喷丸条件下晶粒的细化机理进行了较深入的研究,结果为:在低应变速率作用下产生孪生变形,将粗晶分割成较厚的孪晶片,随着应力及应变速率的增加,孪晶密度增大,将粗晶细化成亚微米级的孪晶薄片;当应变速率增大到一定程度后,细小的孪晶内产生位错滑移,位错在孪晶界处塞积形成位错墙将孪晶薄片转变成亚晶,且随着应变速率的进一步增大,位错滑移使亚晶晶界转动,从而形成大角度的等轴纳米晶。

钛合金的晶粒细化方法是在实际应用需要和现有钛合金加工方式不断完善和成熟的条件下发展起来的,同时晶粒细化方法又作为一种特殊的加工方式被人类所认知。今后以晶粒细化方法为依托,拓展钛基合金的使用范围,应注重以下2个方面: (1)晶粒细化机理的理论基础研究。在完善各种理论的基础上,突破单一理论的束缚,加强各理论和学科的联系以建立跨学科的晶粒细化工艺体系。 (2)以实际需求为基础,建立工艺可行性的评估体系,合理优化资源配置,同时开发工艺的计算机仿真技术,使工艺更具可靠性和经济性。 参 考 文 献 [1] G u i t a r A , V i g n a G , L u p p o M I .Microstructure and tensile properties aftert h e r m o h y d r o g e n p r o c e s s i n g o f T i -6A l -4V.Journal of the Mechanical Behavior ofBiomedical Materials, 2009, 2(2):156-163. [2] Murra L E, Esquivela E V, QuinonesbS A, et al. Microstructures and mechanicalproperties of electron beam-rapid manufacturedTi-6Al-4V biomedical prototypes compared towrought Ti-6Al-4V. Materials Characterization,2009, 60(2): 96-105. [3] C h e n Y Y , L i B H , K o n g F T .Microstructural refinement and mechanicalproperties of Y-bearing TiAl alloys. Journal ofAlloys and Compounds, 2008, 457(1-2): 265-269. [4] Saage H, Huang A J, Hu D, et al.Microstructures and tensile properties ofmassively transformed and aged Ti46Al8Nb andTi46Al8Ta alloys. Intermetallics, 2009,17(1-2):32-38. [5] Alexander P Z, Terence G L. Usinghigh-pressure torsion for metal processing:Fundamentals and applications.Progress inMaterials Science, 2008,53(6): 893-979. [6] Ruslan Z V, Terence G L. Principles ofequal-channel angular pressing as a processingtool for grain refinement. Progress in MaterialsScience,2006,51:881-981. [7] 陈玉勇,孔凡涛. TiAl 合金显微组织细化. 金属学报,2008,44(5):551-556. |  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )