本帖最后由 WUHAN 于 2016-7-19 09:37 编辑

CAPP技术的研究与应用在我国经历了智能化技术研究、单一专业工程应用以及平台化工程化应用等阶段。近年来基于CAPP的工具化系统在我国各个行业制造业中均得到普遍应用,并且取得了良好的应用效果。

目前,航空制造业信息化应用得到企业的充分重视和发展。飞机产品结构复杂,零件结构、材料、状态多种多样,工艺种类覆盖零件机械加工、钣金、冶金工艺、复合材料加工、部件装配、总装和试验等,工艺过程复杂。在产品设计、工艺设计、工装设计、制造过程及检测试验等业务领域广泛采用信息化技术,特别是近年来在制造领域随着PDM、CAPP和MES的全面应用,实现了工艺文件编制、工艺信息管理以及PDM/CAPP/MES集成等功能,实现了工艺业务的信息化、集成化,并且实现了生产准备、制造过程、质量控制等领域的信息化,缩短了产品研制生产周期,提高了产品质量,取得了明显的经济效益,大大提升了企业核心竞争力。

但总体来看,我国航空工艺数字化技术的应用还处在较低层次上的“计算机化”,还需要大量工作才能满足新型飞机研制生产的迫切需要。

飞机工艺信息化技术应用需求

飞机产品基本是研制生产、单件小批生产模式,产品从试制、定型、小批生产到批量生产,工艺不断优化、细化和完善。特别是新材料、新结构、新工艺、新设备、新技术的不断应用,迫使飞机的制造技术也必须不断创新、不断优化、不断提升,才能满足新型飞机(如大飞机、新型战机等)研制和批量生产的要求。

在工艺设计方法上,当前飞机制造CAPP基本采用交互式编辑和典型工艺的检索修订等方式,局限在工艺指令文件形成方面,是“基于经验的设计”,依靠工艺人员自身所具有的工艺知识能力经验和系统所存储的典型工艺,难以进行工艺优化和提升,工艺编制质量也有局限。正如前文所述,飞机是一个创新集成度非常高的产品,而且像飞机结构件、大型钣金件、部装总装电装等工艺十分复杂,技术要求和数控加工要求高,工艺设计时需要汇集大量信息和知识进行决策,特别是复合材料构件在新型飞机上的大量应用,使复合材料工艺领域的某些关键技术常待攻克解决和经验积累,因此,“基于经验的设计”无法满足工艺创新和优化的需要。

当前飞机制造过程中数字量与模拟量传递方式并存,工艺环节仍然大量采用二维工程图和工艺卡片等方式。而飞机产品设计过程已全面采用三维数字化样机模式,为了实现工艺与设计的并行、工艺与工装的并行、工艺与制造及检测的并行,必然要求在工艺业务上实现基于三维模型的数字量传递。飞机制造企业结合大飞机、新型战机等工程有全三维数字样机、研制生产和现有型号定型和批产的需求,对基于三维产品模型的工艺设计和管理有迫切的需求。 飞机工艺技术准备一般分为产品可制造性分析、工艺总方案确定(分工方案、装配协调方案、零件制造方案和工装方案等)、PBOM构建(装配单元确定与分解、工艺分工路线)、车间工艺技术准备(工艺规程/AO/FO编制、数控编程、工艺仿真和工艺装备需求等)以及工艺现场应用等相互联系的业务过程。飞机按照产品批架次进行生产和产品的配置,对工程技术状态管理、工艺配置管理以及生产质量档案的管理要求严格。在工艺管理方面,当前CAPP实现了信息管理和审签流程管理,但在工艺业务过程管理、技术状态管理和工艺配置管理等方面明显不足,难以保障产品工艺信息的完整性、准确性和一致性。

另外,当前以工艺指令纸质文件方式在生产车间中流转,通过人为方式管理来实现工艺指令的执行贯彻。这种方式难以避免地出现如加工时数控刀具出错、NC程序出错、设备状态不对以及装配时零组件漏装错装等现象,工艺设计与工艺执行脱节,生产质量控制往往在事后处理,而不是事先预防。

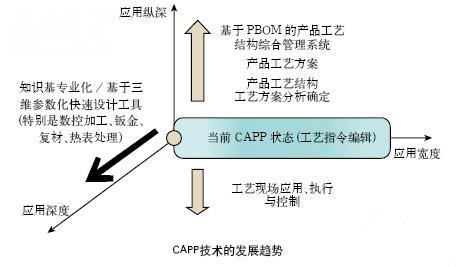

因此,当前CAPP系统在航空制造企业中的应用停留在工艺文件编制工具的层次上,在普及工艺信息化应用方面发挥了较大作用,但在提高工艺设计质量、优化工艺、提升企业工艺技术等方面严重不足。为了适应飞机制造工艺技术特点,满足新型飞机研制和生产的需要,飞机制造工艺信息集成系统应充分发挥工艺数据的核心作用,向应用纵深和智能化、集成化深度方向发展。 |  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )