本帖最后由 WUHAN 于 2016-7-20 13:07 编辑

帕莱克AUTOFACER® 反刮刀是按照严重断续切削的加工状况进行设计和制造的,内部的摩擦离合器保证了刀夹每次打开与闭合的准确性及可靠性,确保了切削的平稳性与加工的精确度,实现了免除二次操作成本与降低零件加工成本的创新刀具解决方案,并可以解决在加工反面的孔口平面和沉孔时所遇到的许多问题,是提高生产效率的最佳选择。在帕莱克反刮刀特有的专利技术中,能实现免除二次操作成本与降低零件加工成本的创新刀具解决方案。 帕莱克反刮刀几乎在全世界所有主要的汽轮机生产企业中都有成功的应用案例。下面以通过空气或冷却液压力打开刀夹的驱动形式的反刮刀为例,对其在国内某汽轮机企业生产加工汽轮机排气罩中的应用案例进行介绍。 先来分析一下汽轮机排气罩的加工方案,图1 是3m 高的排气罩工件,加工的难点是反刮孔位于工件3m 高处,并且操作人员需要一直停留在工件顶部。

目前常见的加工方式是使用手动安装反刮刀头进行反镗, 传统加工分为4 步: (1)刀柄进入工件反镗位置,刀杆通过工件已加工的底孔; (2)操作人员手动安装镗刀头执行反镗; (3)进行反刮加工和人工添加冷却液; (4)操作人员拆卸反刮刀头,手动取出镗刀头,刀柄退出工件。 在整个程序编制中,需要编辑2 次的程序暂停指令。其中,切削的速度为V c=10m/min, 每转进给为f =0.05mm/r。 传统刀具加工方法存在的不足 传统刀具的加工方法存在以下3 方面的不足: (1) 加工效率低。从刀具进入工件,人工到达3m 高工件处手动装卸镗刀头,一个孔的加工完成时间需要10min。 (2) 加工精度差。因为传统刀具在切削时没有全面的底孔支撑,导致已加工孔存在位置偏差。 (3)存在安全隐患。首先,传统刀具通常在数控机床加工时都安排2 人,其中1 人负责操作室,另1人负责装卸镗刀头。因为负责装卸镗刀头的操作人员在3m 高工件上来回装卸刀头,这些过程中因为2 人工作节拍不协调很容易导致生产事故的发生;其次,负责装卸刀头的操作者在3m 高的工件上来回移动,存在着很大的人身作业安全问题;最后,因为传统刀具在加工中无法自动冷却,所以必须让操作者接近旋转刀具来手动添加冷却液,同样存在着很大的人身作业安全问题。 帕莱克反刮刀加工方法 在汽轮机排气罩中使用帕莱克反刮刀(图2)的解决方案如下:反刮刀的工作原理是通过高压冷却压力来开启刀夹,当冷却开关关闭时,通过弹簧压力来关闭刀夹。反刮现场如图3 所示,具体加工步骤如下所示:

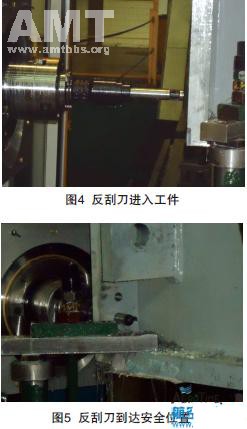

(1)先设计出反刮孔的图纸尺寸,然后开始加工,帕莱克反刮刀进入工件(图4),正转,低转速,低进给让刀杆通过工件的底孔,最后到达安全位置(图5);

(2)开启主轴冷却系统让刀夹完全打开(图6); (3)主轴反转,刀具按推荐参数进行反刮切削(图7) ;

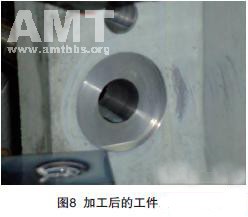

(4)关闭主轴冷却系统让刀夹完全闭合 ,主轴正转,低转速、低进给让刀杆离开工件,加工完成。 其中,图8 是加工后的工件表面,加工的尺寸及表面粗糙度符合图纸要求。切削速度为V c =80m/min,每转进给为f =0.1mm/r。

在从刀具进入工件到反镗结束的整个加工过程中,帕莱克反刮刀无需人工辅助,无需手动操作;在整个程序编制中,也无需编辑程序暂停指令;只需要通过程序控制刀夹的打开和关闭,无需主轴反转,设置和运行简单。 使用帕莱克反刮刀具体有以下优点: (1)加工效率高。帕莱克反刮刀实现了数控自动化加工,在整个反镗中只需要1 人负责生产加工。反刮刀在整个加工中都是按照编制的程序进行切削,通过冷却液压力来打开和关闭刀夹完成整个加工过程,避免了二次装夹调整刀具,简化了加工流程,单孔加工完成时间只需1min,大大节省操作时间,整体提高5~8 倍的生产效率。 (2)加工精度高。帕莱克反刮刀通过很好地与工件底孔的配合来达到非常高的反刮效果。可用于严重的断续切削,在断续切削中,在刀具旋转时,通过摩擦离合器牢牢地控制刀夹,非常平稳,没有额外的颤动,确保了加工的稳定性和精度。 (3)安全有保证。反刮刀在整个加工过程中实现全部自动化切削,每一把帕莱克反刮刀都装有安全销。安全销经过严格的计算及精密的标定,确保过载时自动剪断,保证了操作人员的生命安全、设备的运行安全及工件的质量安全。 (4)加工范围大。用传统刀具在进行反刮直径76.2mm 时,需要进行直径上从小到大的加工。而用帕莱克反刮刀只需要一次反刮即可完成,而且对长径比几乎没有限制。短小型的设计理念,可用于流水线和CNC 机床,是高生产效率的最佳运行模式。 帕莱克反刮刀打开刀夹方法 AUTOFACER® 反刮刀可以解决在加工反面的孔口平面和沉孔时所遇到的许多问题,如在汽车差壳器内切削球形圆弧、反刮平面和割平面槽的组合等。帕莱克反刮刀是按照严重断续切削的加工状况,进行设计和制造的。它是由一个内部的摩擦离合器驱动,而不是离心力驱动,摩擦离合器保证了刀夹每次打开与闭合的准确性及可靠性。当刀具旋转时,刀夹被紧紧地夹持并紧靠在刀具头部的刀夹座内,确保了切削的平稳性,没有额外的振颤和刀刃频繁的崩口和崩刃。 帕莱克反刮刀运行的方式与普通的高速钢材质的反刮刀是截然相反的,反刮刀需要运行在高转速和低进给率的状况下。事实上,使用中的要求越多,就越需要反刮刀。下面列举帕莱克反刮刀6 种独特的打开刀夹的方法: (1)通过扭矩杆打开刀夹。 工作原理:当主轴反转时,使用反旋转装置来开启和闭合刀块,需要有一个扭矩刀柄驱动器或者制动杆。其特点是装配和编程都非常简单;由主轴的正反转来非常准确地控制刀夹的开启和闭合,非常适合应用于大规模生产;反刮刀内部的摩擦离合器可以使用在严重断续切削的状况;拥有卓越的重复连接精度的PC6连接形式;非常适合高生产效率,并且需要高可靠性的场合;是CNC 和流水线生产的理想选择。 (2)通过短锥或碰撞打开刀夹。 工作原理:刀具锥体接触靠紧工件的通孔表面, 来控制刀块的开启和闭合(工件表面必须是已加工表面)。其特点是简洁和功能化设计,非常适合小到中等规模生产量;反刮刀通过的工件底孔尺寸从6.35mm到30mm,安装了经过调校的黄铜剪切销可以保护轴向过载;适应CNC和普通机床,具有很强的可靠性;是高生产效率刀具, 是成本控制的最佳选择。 (3) 通过惯性打开刀夹。 工作原理为运用主轴在加速过程中产生的惯性来开启和闭合刀夹。其特点是操作简便:刀夹由主轴反转打开;较快的加工循环:无需碰撞或接触工件;非常高的可靠性:简洁而先进的设计理念,用于先进的CNC机床;切削刀夹可以非常准确地打开:反刮刀内部的摩擦离合器可以使用在严重断续切削的状况;机床需要通过加速和减速来控制刀夹的完全打开和闭合;是对于具有快速加速和减速的现代化CNC 机床的理想选择;是高生产效率刀具, 是成本控制的最佳选择。 (4)轴承导向。 工作原理为在反镗过程中使用一个锥度导向,可以360°全面支撑刀具;可调整的刀片座;提供扭矩刀柄和锥体驱动配置。其特点是优秀的尺寸控制和重复精度,极好地解决了大长径比的加工难题;超高精度反镗,镗孔的最高精度公差可以控制在0.0025mm。 (5) 扩大范围(轴内打开)。 工作原理为像折合刀一样,利用连杆和齿条打开刀夹;提供扭矩刀柄和冷却压力驱动配置。其特点是用于大的反刮直径和通孔直径比的场合( 工业领域内最大) ;允许更大的反刮直径和通孔直径比;可提供冷却压力或扭矩杆打开方式;“无极限”反刮直径范围;快速的加工循环,可以使用主轴反转或打开主轴中心冷却液方式,瞬间打开反刮刀的刀夹;非常高的工作可靠性,能很好地适应非常苛刻的高生产率的要求。 (6) 通过空气或冷却液压力打开刀夹。 工作原理为通过高压冷却压力来开启刀夹;当冷却开关关闭时,通过弹簧压力来关闭刀夹。其特点是无需主轴反转,设置和运行简单;是具有高压过滤器冷却系统机床的理想选择;短小型的设计理念,可用于流水线和CNC 机床;高生产效率的最佳运行模式。 结束语 在美国这种反刮切削技术已经非常普及,并且应用于各种行业,比如汽车工业、航空航天、重型装备和火车机车、电站设备、航海船舶、泵和阀等,希望这种反刮技术同样能在国内得到充分应用。 ( 责编 泰山)

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )