本帖最后由 WUHAN 于 2016-7-20 14:16 编辑

树脂基复合材料以其比强度和比刚度高、可设计性强、抗疲劳断裂性能好、耐腐蚀、结构尺寸稳定性好以及便于大面积整体成型的独特优点在飞机上得到了大量应用,可实现飞机结构相应减重25%~30%[1-2]。此外,通过复合材料结构/ 材料/ 工艺综合研究和材料/ 工艺/ 设计/ 电子/ 气动等学科交叉,深层次开发复合材料结构与功能可设计性潜力,可进一步提高飞机的综合性能。早在20世纪80 年代,人们就预测到2000 年飞机的绝大部分结构将采用复合材料,甚至出现全复合材料飞机。然而,到目前为止,这一预言尚未实现,其主要原因是复合材料构件的成本还远远高于铝合金构件,高成本阻碍了复合材料技术在航空航天等领域的更广泛应用[1]。因此,在已有主要材料体系基础上开发先进的低成本制造技术成为当今复合材料界的共识。目前可降低复合材料制造成本的主要技术途径有:复合材料低温固化技术、复合材料RTM成型技术、自动缠绕与铺放技术、复合材料电子束固化技术、复合材料结构修理技术[1]。 复合材料低温固化技术 复合材料低温固化技术通常指固化温度小于100℃,可以在自由状态下进行高温后处理的复合材料相关制造技术[1]。发展复合材料构件的低温固化技术,可以大大降低由昂贵模具、高能耗设备以及高性能工艺辅料等带来的高费用。此外,低温固化复合材料构件的尺寸精度高,固化残余应力低,适于制备大型和形状复杂的复合材料构件,也可用于复合材料工装材料以及复合材料结构件的修补等。复合材料低温固化技术是低成本制造技术的重要组成部分。 复合材料低温固化技术的研究始于20 世纪70 年代,ACG 公司于1975 首先发展了第一个低温固化树脂体系LTM10。到20 世纪80 年代中期,低温固化复合材料开始应用于工装领域。20 世纪90 年代早期,低温固化复合材料首次用于航空结构件,如1985 年洛克希德·马丁公司采用LTM45 低温固化体系制备了UAV构件;1986 年NASA 和McDonel-Douglas 公司使用LTM10 体系/ 真空袋成型技术制造了X36 无人战斗机和UAV 的外蒙皮。国内关于低温固化复合材料研究的起步较晚,北京航空材料研究所成功研制出70℃固化,80~100℃使用的LT-01 碳纤维增强复合材料树脂体系,并用于制造大型运输机复合材料腹鳍。表1 所示为碳纤维增强LT-01 复合材料体系力学性能[1]。

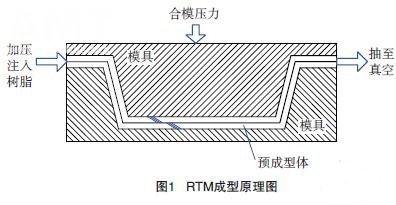

值得注意的是,低温固化复合材料,特别是低温真空压力成型复合材料,由于成型压力和温度较低,通常复合材料的孔隙率较高,严重地影响了复合材料力学性能、湿热性能等。 因此,如何降低复合材料的孔隙率成为复合材料低温固化成型技术的研究重点。 复合材料RTM 成型技术 树脂传递模塑(RTM)技术是一种适宜多品种、中批量、高质量复合材料构件制造的低成本成型技术,其基本原理是在设计好的模具中放置预成型增强体,闭合模具后,将所需的树脂注入模具,当树脂充分浸润增强材料后,加热固化,然后脱模获得产品(如图1 所示)[1]。

RTM 最突出的特点是将树脂浸润、固化成型过程和增强纤维结构设计、制造分开,这使得设计者可以创造独特的材料设计剪裁来满足精确而复杂的技术要求[3]。另外,RTM技术是闭合模具设计和工艺设计,容易整体制造较大尺寸,形状复杂,带加筋、夹芯和镶件的结构。 图2 给出了RTM 技术的工艺路线[3-4],但RTM 技术并不是图中各个步骤的简单组合。实际上,每一步都相互关联并最终决定着复合材料构件的质量。只有把图2 的工艺路线作为一个整体统一考虑,才能最终获得高质量的制品和最好的经济性。

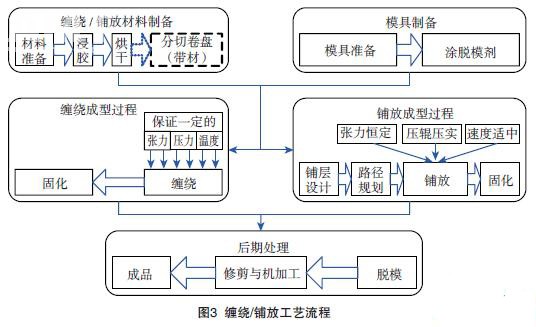

RTM 技术的发展很快,目前在上述成型过程的基础上,还衍生出一些特殊RTM 技术。这些技术主要有:真空辅助RTM(VRTM)、压缩RTM(CRTM)、Seemann’s 复合材料树脂渗透模塑成型(SCRIMP)、树脂膜渗透成型(RFI)、热膨胀RTM(TERTM)、柔性RTM(FRTM)、共注射RTM(CIRTM)以及反应注射成型(RIM)等[4]。 RTM 技术已经广泛地应用于建筑、交通、电子、船舶以及航空航天等领域。越来越多的高性能复合材料构件采用RTM 技术制备。美国军用战斗机 F35 襟翼整流罩尺寸长为 3.6m,质量约 90kg,是至今为止使用低成本制造技术完成的最大尺寸的航空复合材料零件[1]。我国在RTM 成型技术方面也取得了进展,北京航空材料研究院在雷达罩RTM 成方面积累了一定的经验,并将其用于相关产品的研制。 自动缠绕与铺放技术 自动缠绕与铺放技术是实现复合材料“低成本、高性能”的重要手段之一。在先进复合材料,尤其航空航天高性能复合材料结构制造中应用极为广泛,占据相当重要的地位,近年来发展十分迅速。自动缠绕是指在控制张力和预定线型的条件下,将预浸胶纤维或带材连续地缠绕在相应于制品内腔尺寸的芯模或内衬上,然后在室温或加热条件下使之固化成一定形状制品的方法。自动铺放是指通过使用铺放设备按照一定规律把预浸胶纤维或带材铺放到模具表面,并用压紧辊压实[5]。根据所用材料的不同,缠绕可分为带缠绕和纤维缠绕,铺放也可分为带铺放和纤维铺放。自动缠绕/ 铺放设备是实现自动缠绕/ 铺放成型技术的关键。 缠绕/ 铺放的工艺流程包括:缠绕/ 铺放材料的制备、模具的制备、缠绕/ 铺放成型过程以及后期处理4部分,如图3 所示。影响缠绕/ 铺放工艺过程的主要参数有:带材(纤维)烘干、带材(纤维)含胶量、缠绕/ 铺放张力、缠绕/ 铺放压力、缠绕/铺放速度、温度、固化制度等[3,。选择合理的缠绕/ 铺放工艺参数,是充分发挥原材料特性、优化缠绕/ 铺放成型过程、提高缠绕/ 铺放制品质量的关键。

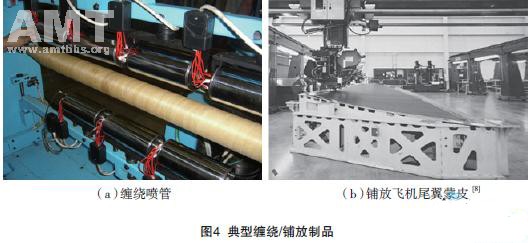

缠绕技术和铺放技术各有特点,缠绕工艺大多针对规则回转体凸面构件的成型,其重要组成部分是线型设计,即带材(纤维)在芯模表面的轨迹与排布方式[1]。如果带材(纤维)无规则地乱绕,必然导致芯模表面出现离缝或重叠以及带材(纤维)的滑移不稳定、架空等现象,不能得到理想的制品。铺放工艺主要针对机翼、壁板等大尺寸、中小曲率部件的成型。与缠绕工艺不同,铺放工艺中靠压辊提供成型压力,且采用非连续成型,其轨迹规划较缠绕容易得多,不存在“周期性、稳定性、不架空性”的约束,铺设方向有很大的设计自由度[1]。因此,两者的应用领域也各有侧重。复合材料缠绕制品主要包括管道、贮罐、发电机叶片、各类压力容器、固体火箭发动机壳体等[5,。铺放技术则广泛地用于制造航空复合材料构件,尤其是飞机结构上的应用。图4 给出了典型的缠绕/ 铺放制品。

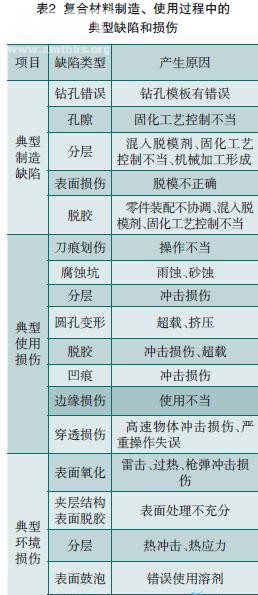

复合材料电子束固化技术 电子束固化即高能量电子束碰撞目标分子,释放足够的能量使其产生一系列活泼的粒子,当邻近分子发生这一过程时,活泼粒子释放出能量,形成化学键[9]。电子束固化的主要设备是电子加速器。电子在加速器中被加速,携带高能量与介质分子碰撞,引发介质的交联反应,实现树脂基复合材料的固化。待固化的材料一般通过传送带或电动小车传送到电子加速器的电子束发射窗口下面接受辐射。电子束固化过程中的主要参数有:电子加速器能量、功率、辐射剂量率、辐射剂量、待固化材料的密度、厚度及材料本身的化学性质等[9]。电子束固化具有节省能源、固化迅速、工装简易、工艺灵活性大、工艺匹配性好、无挥发物释放等优点。 作为一种固化方法,电子束固化技术并不能成为一种独立的成型工艺技术,必须与手工铺叠、树脂传递模塑(RTM)、缠绕、铺放、拉挤等工艺方法结合起来,才能成为一类完整的成型工艺技术[1]。国内外在进行电子束固化树脂基体及其复合材料性能研究的同时,还投入了大量的人力、物力进行电子束固化方法与传统成型工艺方法结合的研究。 作为一种新的复合材料制造技术,电子束固化复合材料制造技术还未得到广泛的实际应用,大多还处于典型构件的制造或试验阶段,仅有少数电子束固化部件得到了应用[1]。 最早应用复合材料电子束固化技术的是法国Aerospatile 公司,该公司将电子束固化与缠绕工艺相结合,进行固体火箭发动机壳体的制造[9]。近年来,美国对电子束固化技术进行了大量研究。美国陆军已应用电子束固化工艺成功制造了远程光纤制导导弹(Longfrog)的整体燃料箱及其发动机进气道的样件;美国JSF 计划中的某一机身构件也计划应用电子束固化工艺制造。加拿大利用电子束固化技术修补A320 飞机的整流罩,显示出比热固化修补更为优异的修补效果[1,9]。 我国在电子束固化技术的研究方面也进行了一些尝试,北京航空材料研究院利用电子束固化复合材料制造了机身下壁板口盖的全尺寸地面试验件,并通过了地面静力和疲劳试验。 复合材料结构修理技术 树脂基复合材料用于飞机结构有很多优点,但复合材料也存在固有缺陷。首先,复合材料制备和零件成型同时完成,因而材料制备过程中的缺陷不可避免地被带到制品中,包括由于工艺过程控制不好、混入脱模剂、零件装配不协调等造成的空隙、分层、脱粘等。其次,复合材料在使用过程中由于不当使用(如冲击、超载、挤压等和受环境条件影响(如雨蚀、砂蚀、热冲击、雷击、溶剂等),也会形成分层、脱粘、表面氧化、腐蚀坑、边缘损伤、表面鼓泡等缺陷损伤。 树脂基复合材料属于脆性材料,在过载情况下应力重新分配的能力差,甚至在较小的冲击载荷作用下,也可能造成内部分层损伤,这种损伤会降低结构的刚度和强度,其抗压缩强度的降低更加明显。发展树脂基复合材料结构修理技术,可为复合材料的使用维护提供保证,降低复合材料的使用维护成本[1,7]。因此,复合材料结构修理技术是复合材料低成本技术的重要组成部分。 复合材料由于在制造过程中工艺控制不当,或在使用过程中受到重物冲击、环境条件等的影响,会造成缺陷和损伤。表2 给出了复合材料在制造、使用过程中的常见缺陷和损伤[1]。复合材料经过长时间使用后,如果没有配套的修理技术,一旦出现制造缺陷和使用损伤,就只能报废更换新的复合材料构件,这样会增加复合材料的使用成本[7]。复合材料的损伤形式与金属材料显著不同,因此不能简单地将传统的金属结构修理方法直接应用于复合材料结构修理,必须根据其损伤特点发展新的修理方法。采用不恰当的方法修理复合材料结构,往往得不到好的修复效果,甚至会出现修理后结构比原损伤结构的强度更低。

根据构件的结构、缺陷和损伤的类型与大小,采用不同的方法对复合材料构件进行修理。最常用的方法包括树脂注射、树脂灌注和填充、机械连接贴补、胶接贴补和挖补等[1],这些方法各具特点且分别针对特定的应用对象。树脂注射修理用于修补复合材料构件的小面积分层和脱胶,其修理效果取决于脱胶和分层形成的原因;树脂灌注填充可用来修理复合材料构件的表面和边缘缺陷、损伤,使面板稳定并密封损伤区,其优点是方便快捷,但不能承受高载荷;机械连接贴补修理具有操作简单、快捷的特点,适于吸湿太大而无法进行胶接处理构件的修理、胶接贴补修理可用于较薄层板、受背面通道限制或有子构件妨碍而不便采用其他方法修补又没有严格外形要求的构件;胶接挖补修理主要用于下列构件的修理:有严格外形表面的构件;有最大连接效率的构件;必须避免载荷集中及偏心的构件;采用贴补会引起厚度超出型线的厚壁构件。 复合材料结构损伤修理的一般过程如下[1]:确定损伤部位→确定损伤范围→对损伤结构进行损伤容限和剩余强度分析,根据分析结果决定:不修理,继续使用;进行修理;损伤零件报废,更换新零件→对于需要进行修理的零件,根据现场设备及人员技术等条件确定修理方法→完成修理→对修复后的零件进行评定。 结束语 树脂基复合材料以其优异的综合性能在航空航天等领域得到了广泛的应用,但复合材料的成本远高于金属材料,高成本已经成为复合材料扩大应用的主要障碍。各国都投入了大量的人力、物力开展复合材料低成本技术研究。进过多年的努力,目前已经初步形成由低成本材料技术、低成本设计制造技术以及使用维护技术组成的复合材料低成本技术体系[1]。其中,低成本材料技术的应用可显著降低复合材料制造能耗、使用高成本模具和辅助材料带来的附加成本;低成本制造技术的应用可通过复合材料的自动化制造提高生产效率和性能,降低复合材料的制造成本,以及通过提高复合材料的使用效能进而实现成本降低[1,8]。我国应结合当前实际,大力发展复合材料低成本制造技术,降低复合材料构件的制造成本,使其在国民经济发展中发挥更大的效益。 参 考 文 献 [1] 陈祥宝. 先进复合材料低成本技术. 北京: 化学工业出版社,2004. [2] 马正锋. 数控布带缠绕机工艺参数控制方法研究[D]. 西安: 西北工业大学,2007. [3] 刘雄亚, 谢怀勤. 复合材料工艺及设备. 武汉: 武汉工业大学出版社,1997. [4] 乌云其其格, 益小苏. 复合材料低成本成型用预成型体的制备. 高科技纤维与应用,2005,30(1):28-34. [5] 史耀耀, 阎龙, 杨开平. 先进复合材料带缠绕、带铺放成型技术. 航空制造技术,2010,17(6):32-36. [6] 黄家康, 岳红军, 董永祺. 复合材料成型技术. 北京: 化学工业出版社,1999. [7] 黄发荣, 周燕. 先进树脂基复合材料. 北京: 化学工业出版社,2008. [8] 张振甫. 锥壳自动铺带技术研究[D].南京: 南京航空航天大学,2007:4-5. [9] 艾涛, 王汝敏. 低成本、高性能复合材料的成型技术. 纤维复合材料,2004,21(2): 42-44. |  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )