本帖最后由 WUHAN 于 2016-7-20 14:23 编辑

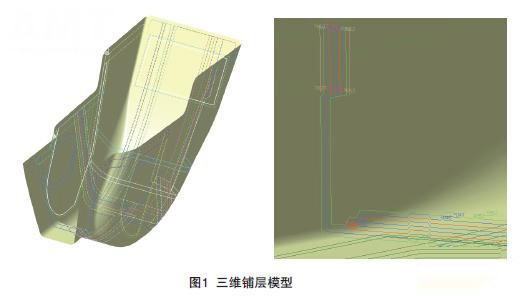

迄今为止,手工铺层和热压罐固化仍是目前航空复合材料构件生产最重要的工艺方法之一。尽管目前出现了先进的自动铺层技术、RTM成型工艺等,但并没有实现低成本技术的目标。发展先进复合材料低成本制造技术的主要挑战在于如何降低目前手工铺层和热压罐固化工艺的成本。 本文在已有的材料体系基础上,基于传统的手工铺层和热压罐固化工艺,引进先进的数字化工艺设计技术,采用数控下料和激光定位铺层技术,降低复合材料构件的制造成本,提高产品质量的一致性;采用优化并罐固化方案,提高热压罐的能源利用率,降低复合材料构件的固化成本。 建立铺层工艺数模实现铺层的精细化设计 1 三维实体模型 目前设计的复合材料构件数模只有零件的实体模型和二维铺层示意图,要想实现数字化制造流程,必须在设计实体数模的基础上,建立复合材料铺层工艺数模。由于复合材料构件是由一个个铺层铺叠起来的,因此铺层工艺数模与传统的零件实体数模有显著的区别。一般金属零件的数模只是给出表征零件外观尺寸的几何信息,有时也赋予材料信息,但金属零件一般只是单一材料。 而复合材料构件的工艺数模其数据不仅仅包括构件的几何模型,更为关键的是体现制造信息的铺层设计,包括每个铺层的材料、铺层边界、铺层方向、铺叠顺序、剪口位置等。另外,由于复合材料预浸料的宽度是一定的,对一些尺寸较大和曲面复杂的零件必须进行铺层分块,而铺层分块的方法和搭接方法对复合材料构件的性能有较大的影响,做工艺设计时必须慎重考虑。图1 为利用fiberSIM软件建立的完整三维铺层模型。

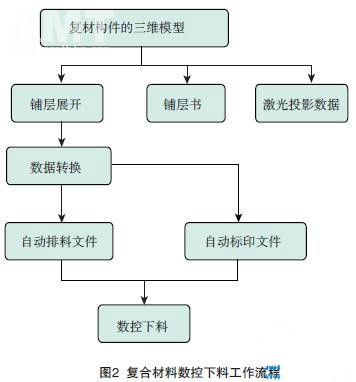

2 二维铺层书 作为指导复合材料构件生产和装配的依据,传统复材构件的铺层信息都是在二维图纸中定义的,包括铺层标注、铺贴位置、铺层取向等,往往一份图纸中需要标注大量的信息,因此需要高素质的铺层工人花很长时间才能看懂图纸,并且铺贴过程中还会经常出错。为了改变这种现象,需要通过铺层的三维实体建模,将所有的铺层信息(铺层材料、方向、铺贴顺序、搭接/ 剪口位置等)集成在三维模型中,并通过后续的数控下料技术直接反映到材料的裁片上。通过复合材料铺层书,简单直观地反映出铺层工人需要了解和掌握的铺层信息,降低了对铺层工人素质的依赖。 采用自动排样、数控下料节约大量的原材料 高精度复合材料数控下料技术是复材数字化工艺设计在实际生产中的应用,是复合材料数字化制造的一个重要组成部分,是复材构件数字化制造技术和低成本制造工艺的基础,在实际生产中有重要的意义。复材数控下料技术包括复杂铺层的自动展开、自动排料、自动标印和自动剪裁技术。主要工作流程如图2所示。

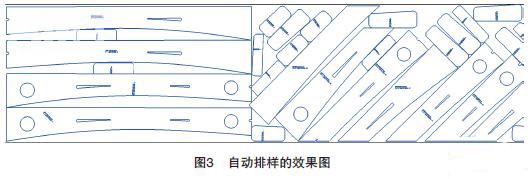

利用fiberSIM 软件将设计好的三维铺层数据展开为二维平面数据,展开数据一般为.dxf 格式。展开完成后,需对数据进行简单处理,增加每个铺层的标签内容,然后将相同材料的数据导入到自动排料软件中进行排样。在自动排样过程中,需要根据材料的特性具体设置排样方式,如平纹布在排样时可以设置允许旋转90°和允许翻转;单向带则需设置禁止旋转,但允许翻转。不同的排样设置对材料的利用率会有较大的影响,排样前一定要慎重考虑。根据实际测算,传统的手工下料材料的利用率一般在50% 左右,采用自动排样,可以将材料利用率提高到80%以上,极大地节约昂贵的复合材料预浸料。图3 为自动排样的效果图。采用数控下料系统,将自动排样切割、贴标、收检。

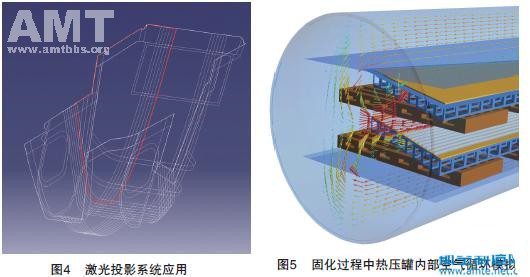

传统的下料方式是采用手工样板下料,一般大型复合材料构件由上百个铺层构成,采用传统的方式下料和铺贴方式,需要几百块样板。采用数控下料技术,可大大减少样板数量;另外,从设计到下料和铺层定位之间的是采用数字量传递,可极大减少传统方式模拟量传递过程中的误差,提高复合材料构件的制造精度。 应用激光投影系统提高铺层的速度和准确性 激光铺层定位技术是利用激光头将预先设计好的铺层边界投影到三维立体工装上,工人按照投影线进行铺层。由于采用数控下料,对每一块料每个铺层的每一块料都进行了精确的控制,工人拿到裁好的料,只需要依照激光铺层定位系统在工装上的投影进行铺层即可,消除了传统方式的手工下料样板和铺层定位样板,极大地降低了制造成本,提高了工作效率,稳定和提高了产品质量。 采用激光投影系统需要在工装上设置一定量的目标定位点,定位点的数量和位置对投影精度有一定的影响,工装设计时要仔细考虑,如图4 所示。

采用优化并罐固化方案改变生产组织模式提高能源利用效率 作为航空复合材料构件主要生产设备的热压罐,是一个具有整体加热加压的大型压力容器。热压罐由于其耗能、使用和维护成本高,在复合材料制造成本中占有相当大的比重,如何提高热压罐设备的利用率是降低成本的关键。 在直升机上,复合材料构件的尺寸差别较大,为了满足最大零件的生产需要,热压罐的尺寸必须更大。而大部分零件的尺寸又比较小,为了提高设备的利用率、提高加工效率、降低固化成本,需要将尺寸较小的零件集中在一起,并罐固化。 由于采用多个零件同时固化,为了保证所有零件的质量,需要充分考虑设备的固化能力、零件工装形式、零件在热压罐中的排布等各种因素。如果零件在热压罐中排布不合理,会造成热压罐中热空气循环不畅通,甚至有循环死角,从而使罐内温度不均匀,影响到零件的固化质量。为了防止这种情况的发生,需要在零件固化前,先根据零件的固化参数、工装形式和设备能力等对所有的零件进行分组,并对同一组零件在热压罐中的摆放位置、摆放方向进行模拟,以确定不同组合方式下热压罐内部的温度分布,优化出最佳的产品组合方式。如图5 所示,工艺模拟和优化后,还需要对同一组零件进行实际的热分布测试,即将所有的工装按照模拟的位置和方向放入热压罐中,并在所有工装上按照一定的要求均布上热电偶,按照实际的固化参数进行模拟固化,以确定同一组零件固化时罐内实际的温度最高点和最低点,升降温速率、加压点等工艺参数。

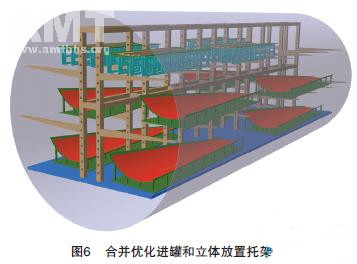

以一个φ 4m×10m 的热压罐为例,通过优化组合合理并罐,采用CATIA 建立热压罐模型,并在罐内设计立体放置托架(图6),以充分利用热压罐的空间,采用专用软件模拟罐内空气流动,可将原来平均每罐固化3 个零件提高到10 个左右,设备的利用率提高了3 倍多,极大地降低了固化成本。 采用优化并罐固化方案必须改变传统的生产组织模式,以保证能做到准时化生产。传统的生产组织模式是根据需要制定生产计划,然后组织复合材料零件的铺贴和固化,由于每个复合材料零件从下料到最后固化生产周期很长,很难准确把握每个零件交付固化的时间。采用优化并罐固化方案后,变为以设备固化能力来拉动复合材料构件的生产,即先根据热压罐的固化能力确定预期固化的零件数量、时间等,根据固化时间来确定同一组零件的生产计划;将复合材料构件的生产分成工装准备、下料、铺贴、固化等多个工序进行考核,在生产过程中采用条码管理等先进的管理手段,利用计算机对每个零件的生产进度进行全程监控,并建立配送制度,确保同一组固化的零件能够准时进入待固化区。 对于热固定复合材料构件,加温加压固化这一步是不可逆的,因此复合材料构件一旦固化,由铺层或固化过程本身引起的缺陷就不可改变的固定下来。因此在并罐固化的过程中,要特别谨慎,否则将造成批量的损失。因此并罐固化在体现热压罐高效率使用的同时,也给如何保证零件的质量带来了挑战。 结束语 采用复材构件的数字化设计和数控下料技术,优化并罐固化方案,提高了复合材料制造效率,降低了制造成本和能源消耗,提高了复合材料构件质量,有显著的经济效益,是当前低成本技术现实的发展途径。该技术已经在某型机批生产中得到广泛应用,取得非常好的效果。

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )