|

当今,机床制造厂商仅靠个性化机床是很少能脱颖而出的,而更多的是要通过各种不同加工步骤和加工工艺精巧地组合成一个经济的总体系统,也就是针对竞争的特点和经济性来确定机床的整个体系结构。 在这方面,驻地在德国西南部巴登-符腾堡州格平根(G Ppinggen)的MAG公司,几年来始终采用一个能实现经济和生态生产的工艺流程战略解决方案,致力于使机床制造厂家和设备用户从这个生产方案中受益,达到较高的加工质量和加工效率。这个解决方案可以无缝地嵌入汽车制造厂家的主要战略趋向中,通过缩小缸体的工作容量(排量)和减少缸数,为逐步提高发动机的功率密度创造基本条件。 在此,降低燃料消耗和减少二氧化碳的排放是重点。比如,可以利用现有系统和技术,减少耗费来实现。 ECO2设计 到目前为止,人们对机床进行的优化主要是在加工精度、加工速度和制造成本这些方面。而MAG公司则通过ECO2设计,进一步对机床的运行费用进行优化,并在机床上加工出能满足工作性能要求的工件。对于机床本身,则是按照人机工程学和可持续发展的设计,主要集中在将高效能、坚固的技术设备和较高的技术利用率融合在一起。用户在使用设备时一定既可降低单件成本又能减少资源消耗。(译注:MAG公司把这种生产解决方案,称之为ECO2设计,这种设计能够以全新的水平提高构件的质量。)

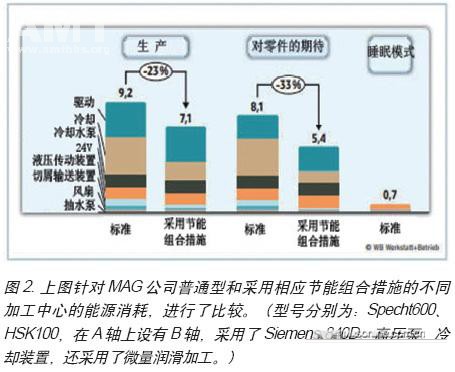

在这里,能源的利用率和过程控制起着至关重要的作用,最终可以利用MAG公司生产技术加工出的构件,使用户获得经济上的附加值。 高效能的设计组合和机床的操作 很长一段时间以来,MAG公司就对机床的电能和压缩空气的消耗开展了研究,为此,MAG公司参与了很多的研究项目。 通过高能效部件、软件和可视化的组合,使一台加工中心可节能30%(图2)。这种显著的能源节省,在当前市场上同类产品、特别是这种结构系列的加工中心中,非常引人注目。而对可视化技术的应用,清楚地显示出了各种测量结果分析。它可以是现在和积累的能源消耗,也可以是每个工件的能源费用,都可以分摊为电能、压缩空气和冷却润滑液方面的消耗。此外,可以在任何移动终端设备上在线查询这些数据。

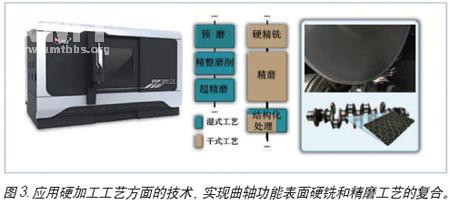

这种提高能源利用率的组合措施只是一个模块,用来使机床尽可能高效运行的,还可以减少噪音和微粒物(蒸汽)方面的排放。比如,通过一系列措施,可以把一台机床加工时的噪音强度降低到≤75分贝。通过状态监控可以把意外的停机时间归纳到计划停机时间内。 为了提高生产效率,需要寻找其它的创新思路:比如智能刀具库——通过刀具的自学习尽可能以较少的切屑到切屑时间(译注:即:两次切削间的中断时间)来进行配置,或完全是由电子数据处理进行辅助和带有结果校核的学习系统,使机床操作人员能够完全了解机床的潜能并充分利用。 新的生产工艺流程能节省燃料消耗、减少排放传统生产工艺流程的重新设计,是一种能使加工更有效、通常能降低加工费用且已受到大家普遍认可的方法,但收效甚微。其加工工艺在技术上已达到了相当的高度,大多已达到了加工效果的极限。 而MAG公司走的是一条新的道路:针对具体情况,进行加工工序的替代或将多个加工工艺进行集成。 MAG主要专注在热处理后的、在一定程度上使曲轴工作性能得到提高的加工工序。其目标是制造发动机上最佳的曲轴功能表面。 在这里,MAG公司依靠硬加工工艺方面的经验和技术,以实现曲轴功能表面硬铣和精磨工艺的复合(图3)。

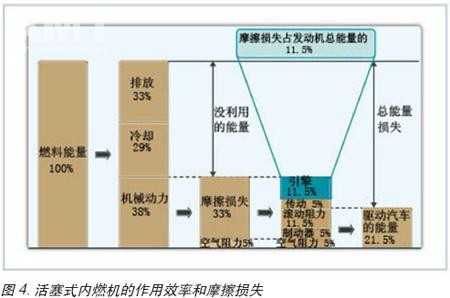

作为第一步,通过硬铣替代曲轴的传统粗磨。首先是这种硬铣加工要比磨削明显快很多(每个连杆颈快4-7秒),并且排除了磨削烧伤的危险。其次是完全放弃了冷却润滑液的采用。采用具有一定几何形状的刀刃进行硬铣,还具有刀具宽度可以被调整的优点。 此外,MAG公司还开发并申报了专利的圆度修整装置,可使轮廓产生了2/100(0.02mm)的加工余量。在曲轴铣刀上采用硬质合金刀片或CBN刀片进行这种加工,可实现良好的刀片使用寿命,同时采取相应的刀片重磨法,所以,可以保证以工件为基准的刀具费用(译注:系指单件成本中刀具费用所占份额)与采用磨削工艺时的费用基本相同。 在曲轴轴承处可留出较小余量,所以可在工件的同一次装夹下、同一台机床上快速和高效地实施后续工序。MAG公司还开发了一个专用的、可修整的砂轮,以干式加工进行精细磨削,按最终轮廓尺寸对曲轴进行加工。其切除量较小,且加工是在工件一次装夹的情况下进行的,因此可获得极高的加工精度、实现很短的加工周期。 工件较短的加工时间,避免了局部过热和磨削烧伤。以致通过硬铣和精细磨削的复合实现可靠的干式加工能经受使用的考验。为此,也开发了在铣削加工时具有较高牢固夹紧性能的相应工件夹头,这些同时满足了对磨削加工的高精度要求。 最近研究表明,这种复合工艺可以使设备投资和设备运行费用降低50%,因为工件的加工周期至少处在常规湿式磨削的水平上。但是,硬铣和精磨是在一台机床上进行的。这样,就减少了机床投资、能源消耗、机床占用的作业面积和冷却润滑液等方面的费用。 曲轴加工过程中的最后一道加工工序是所谓的轴承颈的精磨。例如,代表当前技术发展水平的是轴颈表面的带磨,用它就能产生一个特别精致、摩擦力极小的能使连杆顺利滑动的表面。MAG公司大力推动并优化了这种精磨工艺的开发,力求使发动机上的曲轴更高效地运行(图4)。

还有同一家工业伙伴就曲轴加工合作了电化学工艺,目标是制造最佳的滑动表面,以减少发动机中曲轴和连杆间的摩擦损失、降低燃料消耗,改善CO2的排放百分比。这种材料去除工艺的优点是轴颈的加工特别快,并且有很高的形成精度和重复精度,这就能够将这种加工工序纳入到按节拍连接的现代曲轴加工线和现有曲轴加工设备上。 MAG的加工工艺与现有的精磨工艺相比,主要特点是在曲轴轴颈上可以产生一个确定又有规律的表面结构,从而使摩擦特性和油滞留容量性能也具有可重复性。 直至目前取得的成果表明:在活塞结构类的发动机,平均可降低摩擦约1%。由此可使汽车减少CO2排放、消耗较少燃料。还能使终端消费者从结构化中受益,制造厂家也可从中获得好处。除了创造一个显著的附加值外,还可以得到一个性能和功耗明显超越竞争对手的产品。

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )