铝锂合金作为一种先进轻量化结构材料,以其密度低、弹性模量高、比强度和比刚度高、抗疲劳性能好、耐腐蚀及焊接性能好等优异的综合性能[1-4]

被用于大型客机的零件(如框缘类零件)制造。然而,铝锂合金因为室温塑性差、屈强比高、各向异性明显的特点,冷加工容易开裂,成形困难[5-11]。拉弯成形工艺能成形屈强比大的弯曲零件且弯曲精度高、回弹小[12-13],适合于铝锂合金框缘类零件的弯曲成形,因此研究铝锂合金拉弯成形关键技术具有重要意义。

近年来,国外铝锂合金的研制和成形技术日渐成熟,不仅在军用飞机和航天器上大量应用,而且民用飞机铝锂合金的用量也呈增加态势,如"奋进号"航天飞机外贮箱、空客A330/340/380等系列飞机[14]。新型铝锂合金主要产品形式有中厚板、薄板、挤压型材等,国外已认证或在飞机上使用的产品牌号主要有美铝的2099、2199、2397和加铝的2196、2098、2198等,部分铝锂合金具备AMS 材料规范,主要应用于地板梁、机身蒙皮、长桁、框、梁、腹板等部位[15],其中,加铝的2196和美铝的2099铝锂合金型材被用于大型客机框缘类零件,其型材截面种类主要有Z型和T型等。

要研究大型客机框缘类2196-T8511和2099-T83铝锂合金等曲率弯曲件的拉弯成形工艺,首先分析2196和2099铝锂合金的材料力学性能及物性参数,例如材料的延伸率、屈服强度和抗拉强度可作为拉弯设备选择和拉弯工艺参数(如预拉量和补拉量)设定的依据,由于材料为挤压型材,需进行试验分析[16]

;其次,分析拉弯成形工艺方案主要有:方案一,"一次拉弯"[17],直接对T8状态的铝锂合金进行拉弯成形,即"预拉弯曲,补拉,缷载";方案二,"二次拉弯"[18],即"退火状态拉弯(不加补拉)+ 淬火状态拉弯+ 热处理至T8 状态"。对方案一,铝锂合金冷拉弯成形工艺回弹大,成形材料的残余应力大。对方案二,由于目前铝锂合金热处理工艺规范的缺乏,需要研究铝锂合金热处理工艺规范,并且从铝锂合金时效研究文献[19-21]可知,铝锂合金要达到T8状态,需要的人工时效时间为30h以上,可能需要专用的人工时效设备。此外,型材拉弯数值模拟可以预测拉弯成形过程中零件的变形[22],为拉弯工艺的选取提供参考,也可以通过回弹量的数值模拟进行拉弯模具的初步回弹补偿修正设计[23]。

铝锂合金型材及其材料物性参数

材料本构关系是型材拉弯变形分析和数值模拟的基础,常规情况需要对其至少3 个方向(0o、45o、90o)进行单向拉伸试验,测试材料的各向异性。对型材,由于不同的热处理办法、不同的截面尺寸形状和不同的挤压工艺,材料性能将与板料有差异,因此,有必要对具体的型材进行材料物性参数获取。然而,由于型材尺寸的原因,只能测试一个方向的力学性能,分析平面弯曲零件的特点,由于轴向方向的应力应变是它的主要变形原因,综合考虑型材的实际情况,只对型材的长度方向进行单向拉伸测试来获取型材材料的物性参数,这里仅以铝锂合金2196-T8511 和2099-T83 为例说明型材材料物性参数的获取方法。

1材料

2196 和2099 铝锂主要合金元素质量分数如表1所示。

2型材截面

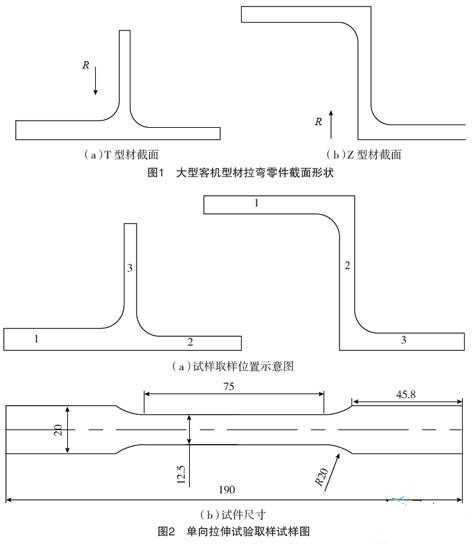

大型客机型材拉弯零件的截面形状主要为Z 形和T,截面尺寸和弯曲方向如图1所示。

3物性参数

铝锂合金2196-T8511 和2099-T83 型材材料性能的测试可分别在型材截面"1"、"2"、"3"处沿长度方向参考国家标准GB6397 86金属拉伸试验试样取试样,如图2所示,进行单向拉伸试验,其中,试样用电火花线切割的方法获得。

取样后,分别在CSS-44100 电子万能试验机上进行单向拉伸试验,获得材料的弹性模量E、屈服强度S、抗拉强度b 和材料延伸率u,并对各组试验的结果计算平均值,获得材料的物性参数,如表2所示。材料的真实应力应变曲线,如图3所示,是由单向拉伸试验机测得的材料由开始拉伸至断裂过程的标距内材料的名义应力应变曲线通过公式换算而来。

铝锂合金型材冷拉弯成形

型材拉弯过程的加载可采用力控制的加载方式和位移控制的加载方式[24], 这两种方法在工业生产中均有应用。本文主要针对位移控制的加载方式进行分析,位移控制方式是在拉弯成形时控制夹钳和模具的位移量。拉弯过程由3 步完成: 预拉-弯曲- 补拉。先通过预拉给型材一定量的预变形, 然后通过夹钳或模具的运动使型材弯曲成形。弯曲成形结束后, 再施加一定的补拉量, 以减少回弹,最后缷载。这里以Z 型材铝锂合金型材一次拉弯试验为例,说明铝锂合金型材冷拉弯成形工艺,并对拉弯成形结果进行分析。

1铝锂合金型材冷拉弯成形工艺

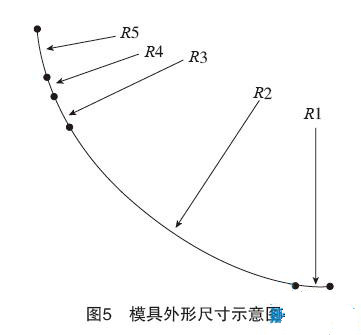

为了研究铝锂合金型材冷拉弯成形工艺,分析铝锂合金拉弯回弹规律,在其拉弯模具设计之前,可选择一代用模具对铝锂合金型材进行拉弯试验,选用的数控拉弯机和试验模具见图4,试验模具外形尺寸示意图见图5。

采用方案一“一次拉弯”的工艺,对铝锂合金型材进行拉弯,并选用不同的工艺参数,如不同补拉量和不同预拉量,分别对铝锂合金2196-T8511 和2099-T83 型材冷拉弯,结果如图6所示。

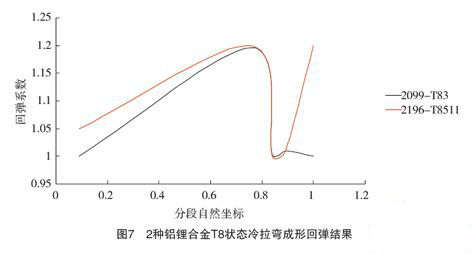

可对拉弯回弹后的零件进行测量然后分析各分段的半径回弹系数(这里假设弧长的长度不变),分析两种铝锂合金1.3% 补拉量(0.1% 预拉量)的回弹系数,结果如图7所示

2铝锂合金型材冷拉弯成形结果分析

由回弹的结果可知,铝锂合金T8状态的拉弯成形回弹比较大(10%~20%),冷拉弯工艺可以实现,然而这种工艺方案的修模和校形工作量大,零件报废率高,而且,残余应力比较大,据试验观察,成形后的零件放置一段时间回渐渐张开,这对于后续的零件装配和使用都会造成困难,可总结铝锂合金型材T8冷拉弯的特点为:回弹大、残余应力大。

铝锂合金热处理

固溶热处理是指将合金加热至高温单相区恒温保持,使过剩相充分溶解到固溶体中,然后快速冷却,以得到过饱和固溶体的热处理工艺。时效是指合金经固溶热处理或冷塑性形变后,在室温放置或稍高于室温保持时,其性能随时间而变化的现象。孙刚等[21]研究表明,对2197 铝锂合金板材在490~580℃加热,分别保温1.5h,水冷进行固溶处理,然后在160℃时效30h 得到T6 态,2197合金板材较优的固溶温度为540℃,预拉伸变形量为2%~5%。袁志山等[19] 研究表明,2A97 铝锂合金T6 态最佳时效制度是165℃保温60h ;T8 态最佳时效制度是预变形为6%,在135℃保温60h。从540℃开始进行2196 和2099 铝锂合金热处理工艺研究,通过材料力学性能测试的方法研究适合于2196 和2099 的最佳固溶处理温度、固溶时间、时效时间及预拉伸变形量,这里,仅以2196和2099铝锂为例进行热处理方法探讨。 1 试验方法

在空气炉中进行固溶处理,((495~540)±10)℃固溶处理0.25~2h。采用水淬,水温< 40℃,淬火转移时间≤ 3s。T6 处理试验温度范围为150~180℃,时效时间在4~108h 范围内取值。T8处理试验温度范围为120~150℃,时效时间在12~120h范围内取值,预变形量在3%~6% 范围内取值。利用CSS-44100 电子万能试验机对热处理试样进行拉伸试验,拉伸速度为2mm/min,测出相应的屈服强度、抗拉强度和伸长率。

2 试验及结果

通过不同的固溶温度试验,可获得适合于材料的固溶温度范围。试验结果显示,2196 在540℃时出现过烧现象,520~540℃时出现再结晶现象,而以上温度时2099 显示正常,无过烧和再结晶现象。

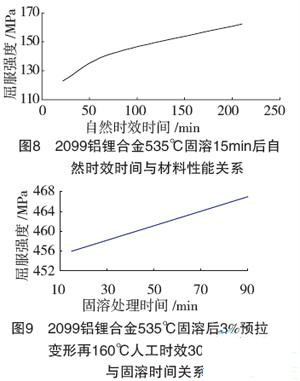

测试固溶后不同的自然时效时间下材料的力学性能,可研究自然时效时间对合金固溶后性能的影响规律,如图8所示。

通过不同的固溶时间后进行人工时效,可研究不同固溶时间对材料热处理强度的影响规律,如图9所示,通过这样的方法试验,可获得适合于2196 和2099 的最佳固溶处理温度、固溶时间、时效时间及预拉伸变形量的热处理工艺。

型材拉弯成形数值模拟

有限元数值模拟方法是预测回弹的重要手段,它是根据由试验和理论方法所得到的材料、摩擦定律及有关力学原理和简化假设,建立利用计算机求解成形过程的数学模型,从而可以计算出工件在成形过程中各瞬间的位移、应变和应力分布,预测工件的回弹。拉弯数值模拟可以预测拉弯成形过程中零件变形及应力应变分布情况,从而减少模具返修、提高成形质量。针对铝锂合金型材冷拉弯成形过程回弹比较大的现状,一方面通过数值模拟成形过程来优化拉弯工艺参数,以减小回弹;另一方面通过数值模拟回弹过程来计算回弹量,以修正模具型面补偿回弹。对拉弯进行有限元分析要解决的技术难点主要有:材料的非线性、变形行为、几何非线性、边界条件模型、试件与模具的接触、卸载时的回弹等。本文主要分析了铝锂合金T 和Z 型材拉弯成形数值模拟过程中出现的问题及难点,并分析了T 型材拉弯成形不同工艺参数下的回弹规律。

1有限元模型

目前飞机型材拉弯主要使用张臂式拉弯机成形零件,所以,数值模拟以张臂式位移控制形式进行。分析铝锂合金T 型材和Z 型材截面尺寸及零件整体尺寸(厚度远小于整体尺寸的1/15)、铝锂合金型材拉弯成形数值模拟过程,可采用壳单元进行模拟,由于零件的对称性(等曲率),可采用1/2 模型,从而提高计算效率,如图10 所示。选择基于动态显式算法的ABAQUS/Explicit 分析模块对型材拉弯成形过程进行模拟计算,采用ABAQUS 静力隐式算法Standard 模块对拉弯成形的回弹过程进行数值分析。

2力学和位移边界条件

在拉弯过程中,为了保持材料的张紧状态,在弯曲过程中对型材附加拉伸增量,因此,在预拉阶段,控制夹钳运动使型材沿长度方向伸长(预拉伸长量取决于材料的屈服强度)。弯曲阶段,模具固定不动,用一夹具控制型材端部的位移平动, 位移轨迹可通过几何的方法获得, 以此来实现对张臂式拉弯成形的动作仿真。补拉阶段,控制夹具沿夹具所在位置切线方向的位移量(位移量以不拉断型材为参考),以使得型材进一步贴模,减小回弹。

3 网格划分

对型材采用S4R壳单元,截面划分为2mm标准。沿型材长度方向可变形部分为5mm 标准,以保证静态回弹收敛。厚向积分点9 个。模具和夹持端部分定义为刚体。采用库伦摩擦定律处理型材与模具间的摩擦接触,摩擦系数取为μ=0.1。此外,

在模拟中采用双精度的计算方式,可大大降低计算过程中的舍入误差,有效减小误差的积累,获得精度较高的计算结果。

4结果分析

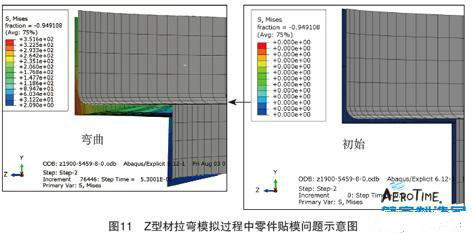

在型材拉弯数值模拟过程中,如何控制型材拉弯贴模是模拟的关键,例如,Z型材拉弯模拟过程中零件截面不称的原因会导致如图11所示的型材外翻现象。此外,还有贴模角度不够的现象和夹具处网格畸变现象等。拉弯控制方式的选取、约束形式的给定和轨迹的控制方法及载荷等效方法选取多种多样,合理的选择才能得到正确的模拟结果。图12~14为T 型材铝锂合金冷拉弯成形的数值模拟结果。

本文主要从以下方面介绍了大型客机铝锂合金型材拉弯成形关键技术:(1)从铝锂合金型材及其材料物性参数的获取方法及结果应用方面分析了关键技术研究的基础;(2)从铝锂合金型材冷拉弯成形的工艺及试验结果回弹比较大方面分析了“一次拉弯”成形工艺对铝锂合金拉弯成形的适用性;(3)从铝锂合金热处理研究方法及相关结论方面分析了铝锂合金“二次拉弯”成形工艺面临的困难和挑战,尤其为了达到铝锂合金的高强度,需要进行长时间的人工时效;(4)从实际零件拉弯成形数值模拟方面分析了不同截面型材拉弯成形可能面临的困难。

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )