|

|

基于模型定义(Model BasedDefinition,MBD)技术在飞机研制中的应用,改变了传统的以二维工程图纸为主、三维数字化模型为辅的飞机研制模式,把所有的几何、尺寸、公差、材料、工艺、属性、管理等信息集成到三维模型数据集(MBD数据集)中。工程设计信息和工艺制造信息实现了数字化、三维化和集成化,实现了设计和制造间的唯一数据源[1-2],为飞机制造阶段的装配仿真分析、人机工程仿真分析、数字化装配协调和容差分析、物流仿真分析、数字化测量、自动化装配等数字化手段的应用奠定了基础;为工艺过程的三维化、数字化、自动化提供了可能。

同时,MBD技术的应用为飞机研制带来了一系列新的挑战。其中用点、线结构简化表达各类紧固件及零部件间的装配关系,数量巨大的紧固件及复杂的装配连接关系为装配工艺的设计提出了难题。由于没有了二维图纸,工艺人员需要手动对紧固件进行工艺划分、统计和BOM(Billof Material)重构,在工艺设计中还要避免对零部件相对位置的误操作,为工艺人员增加了巨大的工作量。怎样借助数字化手段辅助工艺人员对紧固件进行工艺设计,成为MBD技术实施中迫切需要解决的难题。本文归纳了MBD技术条件下的紧固件工艺设计方法,并对CATIA进行二次开发,开发了紧固件工艺设计辅助工具,实现了紧固件的信息提取、自动筛选、数量统计、牌号统计、BOM输出、工艺拷贝,及零部件装配关系检测与恢复等功能。

大型客机R模型设计特点及工艺设计要求

1 大型客机R模型设计特点

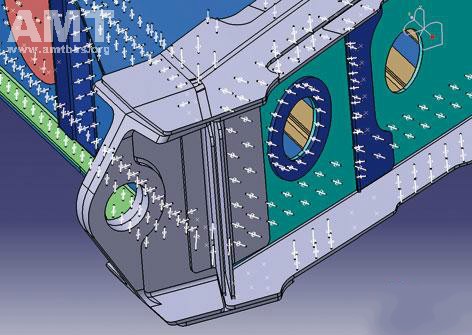

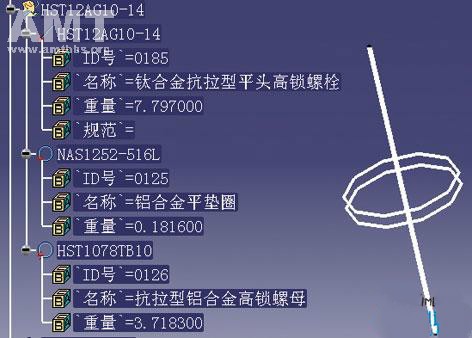

MBD技术应用中,把铆钉、螺栓等紧固件简化为点线结构表达,把这些紧固件合理地进行组织来表达装配连接关系的模型称为R模型[3]。如图1所示为MBD技术实施下的紧固件及装配连接关系表达实例。紧固件信息,如牌号、材料、规范等以参数化的形式组织在结构树中实现了紧固件信息的结构化,方便了对信息的提取和应用。图2所示为参数化表达的紧固件信息。

图1 R模型中的紧固件简化表达

2 紧固件工艺设计要求

大型客机研制中采用了模块化设计、并行工程、单一数据源、数据成熟度管理、产品全生命周期管理等技术,为紧固件工艺设计提出了新的要求,其主要包含以下方面。

图2 紧固件信息的参数化表达

(1)紧固件工艺设计的迭代性。

工程设计和工艺设计的并行以及MBD数据集的成熟度管理,使得紧固件设计具有迭代性,并引起紧固件工艺设计的迭代性,增加了工艺修改的次数。

(2)单一产品数据源。

为了避免本地保存数据副本引起的数据源不一致,进行紧固件工艺设计的MBD数据集来源于唯一的协同研制平台(IDEAL),并保证工艺设计过程中数据的准确性。

(3)紧固件BOM与MES的集成和共享。

MES系统是工艺文件编制和执行的平台,对工艺活动进行管理和控制[4]。紧固件BOM是将紧固件从制造角度重新划分清单,是紧固件工艺设计的结果,要能被MES系统调用和解析,成为制造MBOM的一部分。

(4)工艺文件对装配连接关系新的表达形式。

MBD技术的应用取消了二维工程图纸,工艺文件中对紧固件及装配连接关系的表达需要新的表达形式。

3 紧固件工艺设计的主要活动

针对以上MBD技术条件下对紧固件工艺设计提出的要求,提出如图3所示的工艺主要活动。

(1)辅助工具的开发和应用提高了紧固件工艺设计的效率,有效地应对了工程设计的迭代性;

(2)紧固件工艺设计的MBD数据集来源于统一的PLM系统,在装配关系检测与位置恢复功能的配合下,保证了工程数据中装配连接的准确性;

(3)XML结构化格式的紧固件BOM输出,方便了MES系统的调用和解析,实现了信息的集成和共享。

零件装配关系检测与恢复

在CATIA中,每个零件都是由12个分量组成的矢量唯一确定其在全局坐标下的位置。当从PLM系统调用MBD数据集时,对每个零件的位置矢量进行记录;当对零件位置进行检查时,提取当前状态的位置矢量,并与初始位置的矢量进行对比。

定义零件n的初始位置矢量为:αn=(αn1,αn2,αn3,αn4,αn5,αn6,αn7,αn8,αn9,αn10,αn11,αn12) 。(1)零件n 移动位置矢量为:βn1=(βn1,βn2,βn3,βn4,βn5,βn6,βn7,βn8,βn9,βn10,βn11,βn12)。(2)若αn=βn,则零件n的位置没变。若αn≠βn,则证明该零件位置发生了改变。辅助工具实现了对位置的检测,并可对其进行位置恢复,从而保证了对装配连接关系的误操作,确保了工艺过程的正确性,如图4所示。

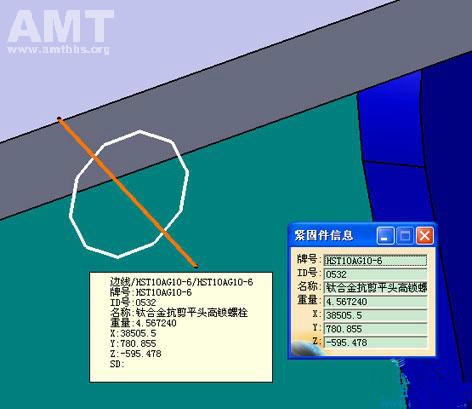

紧固件属性信息提取与显示

紧固件在设计时,包含了很多属性信息,如紧固件牌号、材料、标准、长度、重心、夹持长度和位置等,在工艺设计时,不是所有的属性信息都需要,而是要根据工艺需要进行选择,并且提取的属性信息要能直观方便地显示出来。本文工具提供了属性显示配置功能,通过固定窗口和浮动窗口2种方式对紧固件信息进行显示(图5)。

图5 紧固件属性信息提取与显示

紧固件筛选

首先,把当前MBD模型中所有的紧固件表示为集合F,每个紧固件组(如图2所示,若为螺栓连接则为垫片、螺栓、螺母组合;若为铆接则为铆钉)表示为元素,其中N标识此紧固件组所在的R模型,n标识此紧固件组在所属R模型中的序列。则F={f00,f01,...fono...,f10,f11,...f1n1...,fNnN,...}。(3)

1 基于几何拓扑运算的紧固件筛选

为了简化设计,装配连接孔不在MBD数据集中建模,使得紧固件与零件间为几何相交关系。根据紧固件与零件间的这种装配连接形式,本文提出了基于几何拓扑运算的紧固件筛选算法,并通过判断紧固件与零件的相交情况来确定紧固件与零件的装配连接关系。

(1) 紧固件交集筛选。

用户选择第一个零件P0时,系统从集合F中筛选出和P0相交的紧固件组,记为集合Fp0。用户选择第二个零件P1时,系统在集合Fp0中筛选出和P1相交的紧固件组,记为集合Fp0 p1,用户选择第N个零件Pn,则最终筛选出的紧固件集合为Fp0 p1…pn。

通过选择不同的零件,把所选零件共有的紧固件(对所选零件进行装配连接的紧固件)过滤出来,如图6所示。

图6 紧固件交集筛选

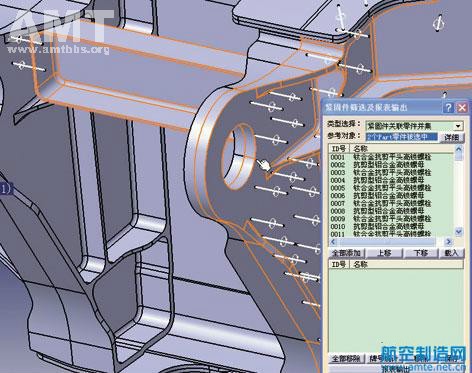

(2) 紧固件并集筛选。

用户选择第一个零件P0,系统从集合F中筛选出和 相交的紧固件组,记为集合Fp0。用户选择第二个零件P1,系统从集合F中筛选出和相交的紧固件组,记为集合Fp1,用户选择第N个零件Pn,系统从集合F中筛选出和Pn相交的紧固件组,记为集合Fpn,则最终筛选出的紧固件集合为:

Fp0p1…pn=Fp0∪Fp1∪…∪Fpn。(4)

通过选择不同的零件,把所选零件相关联的紧固件筛选出来,并对重复的紧固件进行自动处理,保证紧固件的唯一性,如图7所示。

图7 紧固件并集筛选

2 基于牌号统计的紧固件筛选

飞机设计中紧固件种类多,且同种类的紧固件装配位置多,为方便工艺人员对紧固件种类的统计和BOM输出,需要对不同牌号的紧固件进行筛选。

通过集合的形式来组织不同牌号的紧固件组,紧固件组记为tmn,其中m表示所属的牌号,n表示在所属牌号中的序列号,第m种牌号的紧固件组组成的集合记为Tm,即Tm={tm0 ,tm1,···,tmn,···},且Tm⊆F,TOUT1U...Tm...=Fo(5)。本文开发的辅助工具支持牌号统计,工艺人员选择任意紧固件牌号m后,系统筛选出对应的集合Tm,MBD数据集高亮显示此牌号的紧固件,并隐藏其他类型的紧固件,如图8所示。

图8 基于牌号统计的紧固件筛选

在工艺文件中,要对装配连接关系进行表达,一份装配工艺文件中会涉及一个或多个R模型中的部分紧固件,因不能对R模型进行更改,所以需要对筛选出的紧固件进行拷贝,创建紧固件工艺数据集(图9)。本文提出如下3种拷贝方式:

(1) 新建Part文件,把筛选的紧固件拷贝到新的Part文件中;

(2) 在当前的MBD数据集中创建新的几何集,在当前的MBD数据集中新建几何集节点,并且把筛选出的紧固件拷贝到新建的几何集中;

(3) 浏览Part文件,工艺人员选择已存在的Part文件,把筛选出的紧固件拷贝到已存在的Part中。

基于XML的结构化BOM输出

1 XML结构化文件概述

XML(Extensible Markup Language,即可扩展标记语言),是一种数据传输和交换的标准语言,独立于任何语言和体系结构,提供了适合表示半结构化数据的松散的树型结构,具有定义严格、结构清晰、灵活易读的特点,可以用来描述各种复杂的信息,已经成为计算机系统中最广泛地用来数据交换和存储的格式之一[5]。

2 基于XML的BOM输出

对紧固件信息显示、筛选的最终目标是为了BOM的输出,BOM是进行紧固件采购、装配、工时定额的基础,同时要考虑BOM和ERP、MES等企业信息系统的集成。

(1) BOM输出项的可配置性。

不同的工艺过程或方法对BOM的内容要求不同,这就要求BOM项是可以配置的,本文辅助工具提供BOM输出配置功能,并自动记录最后配置项,如图5所示。

(2) BOM输出格式的多样性。

根据工艺习惯和目的,提供如下2种方式。

a. 以装配连接零件为BOM主项。

根据所选零件,组织对其进行装配连接的紧固件的属性,属性种类根据配置项有所不同。

b. 以紧固件为BOM主项。

根据筛选出的紧固件,组织其装配连接的零件。

(3) BOM和信息系统的集成性。

XML格式的BOM满足了信息组织的标准化、结构化,方便了ERP、MES等信息系统的调用和解析。

在MBD技术应用于飞机研制的背景下,紧固件工艺设计辅助工具的开发,为飞机装配工艺设计人员提供了紧固件统计、BOM输出、属性信息显示、装配关系表达的数字化手段,提高了紧固件工艺设计的效率,也为飞机研制数字化工艺设计提供了基础。

|

|

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )