CF34发动机是美国GE公司飞机发动机集团研制发展的中等推力系列大涵道比先进民用航空发动机,我国正在研发的ARJ21支线客机就是选用这种发动机作为动力装置。依照合作协议,这种发动机的部分零部件首先在中航黎明公司进行转包生产,燃烧室机匣内套后段就是其中之一。

自动氩弧焊工艺在国内航空领域已经是一种成熟的技术,但是按照美国的材料和GE先进发动机的焊接工艺标准进行焊接薄壁的燃烧室机匣内套精密件还是首次。特别是采用带机械手的自动氩弧焊工艺,成功完成了零件试制和批准交付,对于在航空发动机制造领域广泛应用机器人自动焊接技术有着重要的现实意义。

零件结构特点及对焊接的技术要求

1零件结构工艺特点

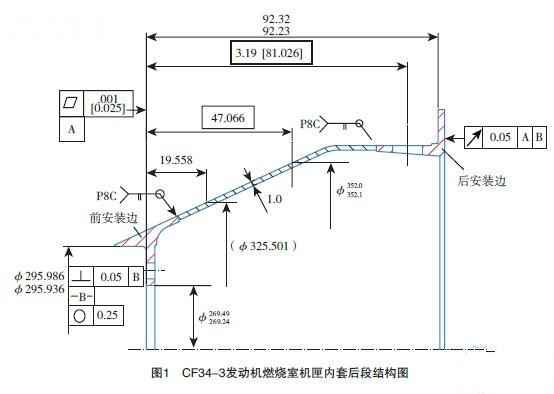

如图1 所示零件是由前、后两个机加安装边和中间一个钣金锥形筒体焊接而成的焊接机加构件。前后安装边为Inconel 718锻件,中间为厚度1.0mm 的Inconel 718钣金件。焊接后进行最终热处理,然后机械加工前后安装边,零件精度要求高,基准面A 平面度0.025mm,后安装边对基准A,B的跳动要求0.05mm。中间锥形钣金件要求轮廓度不大于1.0mm。

2对焊接的技术要求

零件要求采用自动氩弧焊工艺进行焊接,焊缝等级为B级。焊接后进行固溶和双时效热处理。焊接和热处理后进行荧光检查和X 光检查,对焊接质量提出了较高要求: 焊缝要求100%熔透,100%熔合,不允许有裂纹和超过0.76mm的气孔、夹杂等线形缺陷。外观检查:端面错位不大于0.3mm,焊缝余高不大于0.5mm,咬边不大于0.127mm。焊缝宽度变化不大于10%。热处理后焊缝的抗拉强度不低于主体强度下限的90%。热影响区宽度不大于1.78mm。

焊接后零件变形控制要求:前后安装边平面度不大于0.3mm, 前后安装边端面相互跳动不大于0.6mm,中间钣金件面轮廓度不大于1.0mm。

3 焊接技术难点分析

(1)Inconel 718是以体心立方Ni3Nb(r")和面心立方Ni3(Al,Ti,Nb)(r')强化的镍铁基高温合金,具有较大的焊接热裂纹倾向;同时由于此合金的线膨胀系数很大,焊接后易产生较大焊接应力。

图3焊接机械手

(2)薄壁不等厚对接焊接头的内部缺陷控制。由于接头为不等厚结构,很容易造成焊缝不均匀,出现焊不透或焊漏缺陷。

(3)焊接错位、咬边等焊缝表面质量控制。由于钣金件尺寸与机加件允差不一致造成的对接出错边过大,增大了焊接的难度。

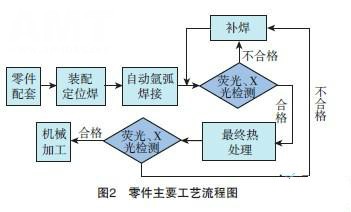

(4)焊接产生的零件变形控制。机匣件结构刚性的不均匀和焊接过程焊缝的收缩造成零件变形大,要减少变形达到零件的轮廓度要求必须采取相应措施。零件焊接工艺方案 1 工艺安排 依照零件的结构特点和技术要求,零件焊接需要前后安装边处于车加工后的半成品状态而中间钣金件以整体板材拉深、车加工后的成品状态进行。主要工艺路线如图2 所示。 零件配套确保各接头部位获取良好尺寸匹配,然后严格执行焊前清理准备。定位焊及连续自动焊接均需将零件安装于夹具正确位置上后进行,焊后进行X光和荧光检测,焊缝不合格进行补焊,保证零件不带着内部缺陷进行最终热处理。最终热处理后再进行X 光检测、荧光检验,合格零件再进行后续的机械加工。 2 焊接设备 焊接设备采用Romat@310焊接机械手(见图3)。此设备是从德国 Cloos公司引进的TIG/MIG自动焊机,它属于可编程示教再现式焊接机械手。最大焊接电流355A, 最小焊接电流 6A,功率78kVA。带有3个工作台,其机械手臂具有 6个自由度,可以保证其在工作空间内精确完成焊接操作。此设备附带激光传感系统,可独立进行电弧电压调节并能保证焊接时焊炬对准焊缝中心。有利于保证焊缝的焊接质量和提高零件的焊接生产效率。 3 焊接夹具 焊接夹具准备是零件焊接工艺准备的重要环节。此零件属于薄壁钣金焊接件,焊接时极易失稳而产生焊接变形。因此焊接夹具设计采用了集氩气保护、铜块冷却、定位胀紧焊件的多功能结构(焊接夹具如图4所示)。焊接时,夹具上的压板压紧零件,件2胀紧。与焊件接触,能及时的传走热量减少焊接变形。为保证零件焊接后的机械加工及错位要求,要求夹具的件1和件3保证很好的同心要求。 焊接工艺参数确定 转包产品焊接需按照美国ASME 标准的有关规定制备焊接标准试件、制取试样和检验试样,以测定焊接接头所需要的性能。经焊接工艺评定后应提出《焊接工艺评定报告》以证明焊接工艺的正确性,并依据焊接工艺评定报告编制焊接工艺规程用以指导焊接生产。 1 材料分析 此零件所用的材料为Incon-718,属于镍基时效强化合金。其材料主要化学成份如表1所示。由于C、Mn、Si的含量较低,而且 S、P等杂质很少,并严格控制了纯洁度,在固溶状态下合金具有良好的焊接性能。因此,正常情况下要求零件在固溶状态下进行焊接,焊接后进行固溶加双时效热处理以满足零件的机械性能要求。Incon-718最终热处理后的机械性能见表2。 2 焊接参数确定 钨极氩弧焊的主要焊接参数有焊接电流I(A),焊接速度v(cm/min),送丝速度v'(cm/min),电弧电压 U(V),保护气体流量(L/min),钨极直径及端头形状,电流极性等。每一项参数都直接影响焊接质量,而且各个参数之间相互影响,相互制约。为了得到满意的焊缝,必须使各项参数合理匹配。匹配的过程应考虑零件的接头形式、配合间隙、零件的尺寸精度、焊接生产率等。根据经验,焊接电流和焊接速度是关键焊接参数。 由于零件焊接部位薄,宜选用了脉冲电流。脉冲电流由峰值电流和基值电流组成。峰值电流,焊点熔化;基值电流,焊点凝固。同时,通过两个电流的调节达到对焊缝热输入量的控制。 焊接试片选用与零件主体一致的Incon-718板材,焊接试片规格:150mm×50mm×1.01mm,数量:10对。焊丝牌号:AMS5832(与母材同材质)焊丝直径:φ0.8mm。根据经验,在确定钨极直径、氩气流量、电弧电压、脉冲频率等参数的条件下,脉冲电流从100A起进行变化,每次减少10A ;焊接速度以20cm/min开始从小到大变化进行焊接试验。在试验的过程中,针对出现的焊接缺陷,采取相应措施改变焊接参数,直到满足技术要求,以此确定焊接参数(具体见表3)。经反复试验确定的试片焊接参数如表4所示。 用以上确定的参数焊接试片经过固溶时效最终热处理,按照标准进行X 光检查、荧光检查、目视检查合格。以此制备的室温拉伸和弯曲性能试样性能试验结果见表5。由表5可以看出,此参数焊接的试样抗拉强度不低于母材抗拉强度的90%,塑性和韧性指标也满足此零件的技术要求。 可以看出焊接试样的热影响区宽度为0.25mm,满足零件对焊接的技术要求。 零件焊接及存在问题的解决方案 1 零件焊接 按美国ASME 标准的相关规定,具体零件焊接工艺参数可依据具体情况变化 15%左右。因为实际零件的冷体大于试件,焊接电流可以加大一些,具体零件焊接时,峰值电流87~95A。 定位焊后用示教法进行编程,沿着圆周采20个点,固定运行轨迹,将具体焊接参数导入焊接程序中的焊接参数表。按此参数焊接零件,经检测焊缝满足技术要求。 2 存在问题及解决方案 在焊接过程中,出现主要问题如下。 (1)零件焊接到环形焊缝3/4部位时,中间的钣金件发生了翘曲变形,造成对接接头局部错位严重,零件轮廓度超差。 (2)前、后安装边的平面度及平行度变化较大,超出了焊接后0.3mm要求,达到了0.7mm,相互跳动超过0.6mm达到0.9~1.0mm。 分析上述问题发生的原因, 一是薄壁钣金件刚性相对不足,连续大电流焊接散热不均导致翘曲,尽管在夹具设计时采取了相应措施,但是对焊接过程钣金件的刚性不足以及散热问题估计不足;二是焊接过程当中焊缝收缩不均匀,特别是单方向连续焊接使收缩不均匀问题更显得突出。针对上述问题采取了两个方面的措施。一是改进焊接夹具,增加一个能够加强钣金零件部位散热、压紧铜套,铜套内增设循环冷却水系统(见图4件4)。二是改变焊接顺序,减少一次性焊接长度。将每个环形焊缝分成3 段分别焊接。具体的焊接顺序和方向见图5。 通过采取上述措施,焊接变形得到了很好地解决。钣金件的错位符合0.25max要求;安装边的平面度达到了0.3mm、相互跳动0.6mm,满足了焊接后的机械加工要求。

该零件的焊接过程和结果表明,用带机械手的自动氩弧焊工艺设备焊接国外高温合金材料薄壁不等厚接头精密机匣构件的技术方案是可行的;在自动焊接工艺中,除试验选定优化的焊接工艺参数、满足接头质量要求外,焊接夹具的合理设计是控制零件变形确保总体尺寸精度的关键。

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )