为解决此类问题,在加工该机匣的五坐标加工中心上开展了在线测量技术应用研究,对机床配置的西门子控制系统Sinumeric840D 的在线检测功能进行开发和应用,结合Renishaw 测头,实现了锥体机匣外壁直径等尺寸的在线检测。在机床上可随时对工件的加工部位进行测量,并对加工尺寸给予补偿和修正,提高了锥体机匣一次加工合格率。

在线测量机床概况及检测功能分析

在线测量功能开发所使用的机床为卧式五坐标加工中心,是五轴五联动双工位机床。第四轴和第五轴分别为主轴摆动与工作台翻转。定位精度不大于0.008mm,重复定位精度不大于0.004mm。机床配备Renishaw 公司MP10 触发式测头。

MP10 触发式测头具有刚性大、重量轻、变形小的特点。测头的尾部为ISO50 刀柄形式。测头的调用方式和刀具相同,可装载在刀库中自动换到主轴上。借助于机床的导轨运动,MP10 可对工件中的5 个方向进行检测(±X 、±Y 、+Z )。在测杆长度为50mm,测头速度为480mm/min 的条件下,测试出测头的单向重复精度0.001mm。

MP10 的触发力是可调的。在XY 平面内所需的最低触发力为0.75N,最高为1.40N,允许测杆有±17.5°的超程量,在Z 向的触发力为4.2N,在Z 向允许有8mm 的超程量[1]。随机床配置西门子控制系统Sinumeric840D。该控制系统提供了测头的校准宏程序和一些几何要素的测量宏程序,可以针对航空发动机机匣槽宽度、凸台宽度、矩形凹槽、矩形凸台、凸台表面中心距、内圆直径、外圆直径等几何要素进行测量,并可以输出测量结果文件供工艺人员进行数据分析,根据分析的结果对零件进行修正加工。测量功能主要依靠在数控测量程序中引用Sinumeric840D 提供的宏程序来实现,用户可以进行工件原点的设定,进行工件加工过程中的在线测量。

但是这些宏程序仅支持单点位测量,而非连续扫描测量;并且要求测量时测头的运动方向与被测点的法向平行。即测头半径补偿只能沿着被测平面的法矢量方向。如若测量时测头与被测工件不是垂直或平行,而成一定角度,则半径补偿就会产生误差。

锥体机匣测量应用实例

测量前必须将工件被测表面的油污、碎金属屑和冷却液擦拭干净,避免测量结果准确度受到影响。

1 锥体机匣测量尺寸分析

锥体机匣的铣加工尺寸共有几百个,其中一部分例如深度尺寸、圆柱面外径、岛屿的外形几何尺寸等,可以用常规测具如游标卡尺、深度尺、外径千分尺直接测出。另一部分则通过设计和制造特殊测量工装来测量,例如圆柱段的厚度是由专门设计的厚度卡钳来测量的。对于某些空间尺寸,例如锥体机匣的外径φB(见图2)、机匣外型面的安装座表面至机匣回转中心的径向尺寸L (见图3),则需要三坐标测量机测量完成。在零件的制造工艺中,提倡尽可能地用前两种测量方法完成零件的测量,测量操作简单、不占用机床的加工时间。

2 在线检测前的测头校正

进行在线测量前,需要对测头球进行标定,从而使测量系统对测头的方向、测杆的长度以及测头的半径有精确的计算及半径补偿,测头校正是测量过程中的重要环节以保证测量精度。校正过程中,在测头加速接近校正标准件阶段,测头不取值,加延时之后,在匀速运行阶段进行校准取值,从而保证测量数据的准确性[2]。

校正测头时,测量标准件的速度应与测量工件时的速度一致。并注意观察校正后测头的直径与以前的校正结果是否有较大出入。如果有很大变化,则要查找原因或清洁标准球和测头。重复进行2 ~ 3 次校正,观察其结果的重复程度[2]。

测头杆的长度由刀具测量仪测出,放置在工件原点坐标系存储单元G54 中,为保证测头的校正结果准确无误,通常我们会测量其他标准件,来验证校正误差。

测头的校正程序和工件的测量程序均由Sinumeric840D 控制系统的高级语言编写。以满足循环调用、赋值、变量计算、计数和记录实测结果等功能的需要。

测头校正程序如下:%_N_CALIBRATE_XYZ_MPF;$PATH=/_N_WKS_DIR/_N_ME_WPD;(calibrating probe);(standard circle gauge diameter =192.408);(thick=30.5753);(first,puting probe length,radiusinto tool magazine; ( a p p r o x i m a t e l y h o l e c e n t e rx , y v a l u e i n G57) ; 分号后部分为程序需要信息的说明;--------------------------T="

=192.408);(thick=30.5753);(first,puting probe length,radiusinto tool magazine; ( a p p r o x i m a t e l y h o l e c e n t e rx , y v a l u e i n G57) ; 分号后部分为程序需要信息的说明;--------------------------T=" ROBE1";命名测头TOOLCHANGE ;将测头从刀具库调入到主轴上N10 G57 G17 D1 G90 G0 A0 B0X0 Y0 ;测头初始运动N40 G01 Z10 F1000N50 G01 Z-10 F500 ;测头运动到标准环规内孔N 6 0 _ M V A R = 8 _SETVAL=192.408_KNUM=0 _TSA=5_RNUM=1 _VMS=0 _NMSP=1 _FA=_SETVAL/2_TZL=0.001 ;测量参数设置N70 CYCLE976 ;调用系统测量宏程序,校正测头的X、Y值N90 G0 Z100;------------------------N100 G0 Y110;测头运动初始化N50 G01 Z41 F1000N60 _MVAR=0 _SETVAL=30.575_KNUM=4 _TSA=5 _PRNUM=1 _VMS=0 _NMSP=1 _FA=_SETVAL/2_ T Z L = 0 . 0 0 1 _ M A = 3 _ M D = 1;设置校正测头的Z 值所用的参数。

ROBE1";命名测头TOOLCHANGE ;将测头从刀具库调入到主轴上N10 G57 G17 D1 G90 G0 A0 B0X0 Y0 ;测头初始运动N40 G01 Z10 F1000N50 G01 Z-10 F500 ;测头运动到标准环规内孔N 6 0 _ M V A R = 8 _SETVAL=192.408_KNUM=0 _TSA=5_RNUM=1 _VMS=0 _NMSP=1 _FA=_SETVAL/2_TZL=0.001 ;测量参数设置N70 CYCLE976 ;调用系统测量宏程序,校正测头的X、Y值N90 G0 Z100;------------------------N100 G0 Y110;测头运动初始化N50 G01 Z41 F1000N60 _MVAR=0 _SETVAL=30.575_KNUM=4 _TSA=5 _PRNUM=1 _VMS=0 _NMSP=1 _FA=_SETVAL/2_ T Z L = 0 . 0 0 1 _ M A = 3 _ M D = 1;设置校正测头的Z 值所用的参数。

N70 CYCLE976 ;调用系统测量宏程序,校正测头的X、Y 值N90 G01 Z60 F1000;;------------------------N130 G0 Z500N140 M23 测量坐标系的建立遵循设计基准、工艺基准和测量基准重合的原理,测量坐标系通常选定与零件的工艺基准重合。当测量结果需要用CAD 模型进行分析比较时,要按照CAD 模型的要求建立零件坐标系,使零件的坐标系与CAD 模型的坐标系一致,才能编程测量。待测机匣为回转体,一些部位需要五轴联动加工才能达到最佳效果,此时工件的回转中心需要与机床工作台同心。故在零件的装夹找正中没有采用测头系统的工件原点测量功能。而是采用百分表接触零件圆周找正带,测零件的跳动方法。这里设置测量坐标系与零件的加工坐标系重合。

4 锥体机匣典型几何特征的测量

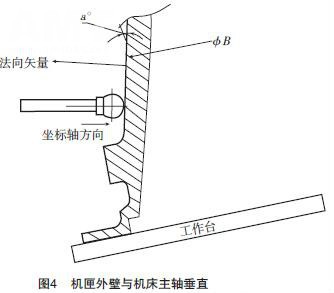

通常,测头在进行测量时,都是沿着机床坐标系或者确定的工件坐标系的轴线方向运动,但当测量如图2 所示的锥体机匣外壁锥面时,由于测头运动方向与锥面的实际接触点的法线方向存在一定角度,从而不能得到精确补偿,使测量数据产生误差。对于这种情况,就必须获得精确的法向矢量角度,使测头沿法线方向运动,以得到正确的补偿,产生精确的测量数据。

为了能够实现机匣在线测量,我们利用五坐标加工中心的工作台翻转功能,将零件翻转一定角度,令锥体表面与机床主轴即测头垂直(见图4),满足了测量的前提条件。假设原实际测量点P 在工作台翻转后的对应点为P ′,可以通过数学旋转公式计算得出。

锥体机匣外壁直径测量程序:%_N_ME_NO6_POCKET_MPF;$PATH=/_N_WKS_DIR/_N_ME_WPD; ( m e s u r i n g N O . 6 c o n e );程序信息说明;(first,puting probe length,radiusinto tool magazine;(workpiece center x,y,z value inG54); R 2 0 = U P P O I N T;R 参数寄存器存放测量结果;R21=DOWNPOINT;R22=(UPPOINT+DOWNPOINT)/2;R23=DIFERENCE------------------------DEF REAL DZ,DZ1,DZ2,ANGLE;程序用实型变量声明DEF INT NUM,NUM1;程序用整型变量声明T=" ROBE1" ;从刀库调入测头至主轴

ROBE1" ;从刀库调入测头至主轴

TOOLCHANGEN10 G54;设置测量坐标系原点N15 G17 G90 G0 Z1000 D1 ;指定测头长度补偿地址N20 ANGLE=35 ;设定测量第一点的初始圆周角度N25 G0 A20 ;翻转工作台,使锥面与机床Z 轴平行......N30 _MVAR=0 _SETVAL=45.371_KNUM=0_ M A =3 _ M D =1 _ T S A =10 _PRNUM=1_VMS=0 _NMSP=2 _FA=10;设置测量参数N35 CYCLE100......_PROTNAME="MEASURE_6_POCKET" ;指定测量文件记录名_PROTVAL="No.6_POCKET" ;指定表头_PROTVAL="DEGREE,SETVALUE,ACTUAL_VALUE,DIFERENCE,UPPOINT,DOWNPOIN;T";指定表格中各数据项名称FOR NUM=1 TO 4 ;循环体开始 ;-------------------------B=ANGLE ;旋转到第N 个测量点的角度NUM1=(NUM-1)*5N40 D1 G0 Z85N45 X0 Y329.118N50 G01 Z45.371 F1000N55 CYCLE978 ;调用测量宏程序测第N 点N 6 0 D Z 1 = _ O V R [ 4 ]; 读取测量结果N65 R[NUM1]=DZ1N70 G01 Z45.38 F1000N75 X0 Y311.354 ;移动到锥体第N+1 个测量点N80 CYCLE978 ;调用测量宏程序测第N+1 点N85 DZ2=_OVR[4]N90 R[NUM1+1]=DZ2N95 R[NUM1+2]=(DZ1+DZ2)/2N100 DZ=_SETVAL-R[NUM1+2];求被测点(N 与N+1) 的平均值N105 R[NUM1+3]=DZN110 G0 Z1000

STOPRE_ P R O T V A L = A N G L E , _SETVAL,R22,DZ,DZ1,DZ2 ;测量结果写入输出文件A N G L E = 9 0 + A N G L E;设置下一个被测区域角度ENDFOR;循环体结束;------------------------N115 CYCLE101;输出文件关闭,并保存。

N120 M02在上例中,每一次循环测锥体机匣外壁直径的纵向2 个点,在360°圆周内共均匀选定4 个区域,求出平均值。凸台表面至中心尺寸L 的测量比较简单,原理同上,测量程序略。

5 测量结果分析

工艺人员根据测量结果与图纸要求尺寸进行分析、比较并计算出刀具的补偿修正量,输入到机床刀具管理中,进行后续加工。这一过程可以反复几次,直至加工出合格的零件为止。

锥体外壁直径的测量结果,既可以通过数学公式计算出,也可以采用CAD/CAM 软件辅助测量结果的分析。在机床工作台旋转后的坐标系下,做出转化后的公差带。直接将测量结果代入软件中,直观的得出是否合格的结论,不必再导入公式进行计算,避免人工计算出错的风险。

在线测量精确度保证方法

不可否认,机床的在线测量受机床精度的影响。测头的运动实际上是机床各个坐标轴的运动。因此,要求机床按相关规章制度对各个运动轴定期用激光干涉仪进行精度检测,根据误差情况适度进行补偿。另外,测量前必须进行测头的校正,此步骤是保证精确测量结果的有效手段。

除此之外,当批量较大、精度较高时,还可采取抽样对比检测的方法。即每批首件机床在线测量后,交由离线三座标测量机检测,分析、比较将误差控制在一定范围内,则在质量上会得到较为可靠的保证。

仅依靠随机配备的测量模块还无法完成自由曲面类零件,例如发动机叶片几何尺寸检测。这主要是受到来自软件方面的制约,若想实现自由曲面的在线检测,必须拥有更先进的机床在线检测软件,支持扫描检测方式,高速数据流传递,输出直观的分析检测报告。

对于复杂的、具有自由曲面特征的航空发动机零件,应该在检测前建立零件的CAD 模型,进行检测路径的自动编程。并进行检测路径的仿真与优化,规避测头与零件干涉、碰撞风险。随后把检测程序传输给机床,进行自动检测。同时对检测后数据与理论的CAD 零件模型进行对比,给出清晰的图形与表格兼具的检测报告。

机床在线检测技术有着广阔的应用前景,在线测量技术将促使数控机床成为加工和检测一体化的数控加工单元体。在线检测改变现有的某些典型特征工件的单一离线检测方式,改变了目前行业内一个设计特征配备一套测量工装的传统制造模式,节约工装制造成本,节省返修工时、提高产品加工一次合格率,从而降低新产品研制的周期和生产成本,是加快新产品研制切实可行的手段,可以向航空发动机其他结构零件推广。

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )