|

工业计算机断层扫描(工业CT)使用X射线来对工件的内外部结构进行三维扫描与再现。工业CT扫描已经越来越多地应用到零件的内外部检测中,典型的应用如材料缺陷检测、失效形式分析、几何与形位公差测量、装配分析与逆向工程等。[1][2] 市场上现有的工业CT系统其设计理念不尽相同,造成其性能也有所差异。使用者应该着眼于自身的使用要求,对被测工件和测量任务加以分析,才能选择一款合适的工业CT系统。在选择过程中,使用者应把握一些CT系统的关键要素,这能帮助使用者更好地找到一款性价比出色的CT设备。

图1. 选择工业CT系统的关键要素 当选择工业CT系统时,使用者容易对一些概念有所误解,由此对工业CT的性能产生了某些不切实际的期望。工业CT是一个非常复杂的系统,有很多系统参数对性能的影响是互相关联与制约的。 在所有的参数中,最为典型的一对互相制约因素是工件尺寸与空间像素分辨率。人们总是期望即使是扫描大零件的时候也能获得高分辨率,但如前所述,这一对参数相互制约的特性,使之无法同时达到最佳值。

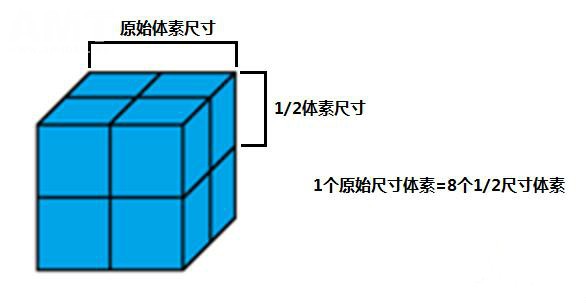

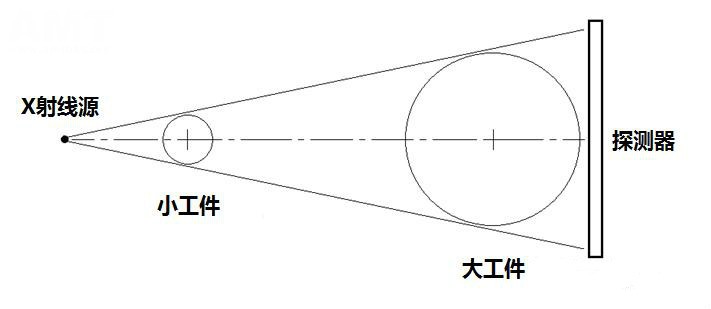

图2. 空间像素点大小与数据量大小的关系 空间像素又称为体素,表征了一个CT系统能够重现的最小空间单元。如图2所示,当空间像素尺寸减小一半时,其体积缩小到仅为原来的1/8。换句话说,对于同一零件,如果将200μm的体素分辨率提高到100μm ,会导致数据量变为原来的8倍。 因此,较大的零件尺寸与较高的分辨率之间的矛盾就在于此,两者同时满足的情况下会产生过大的数据量导致无法处理。 在谈及分辨率时,用户非常容易会被产品手册或是CT生产厂家所谓的“最高分辨率”误导。这个概念仅仅是一个理论上能够达到的数字,但对于绝大多数的应用是不切实际的。要达到这一理论数字,工件必须被置于离X射线管非常近的地方,以获得非常大的几何放大倍数。在这一情况下,零件的尺寸被大大限制,通常情况下仅为1~2 mm (如图3所示)。随着零件尺寸的增加,几何放大倍数与分辨率也会随之迅速下降。

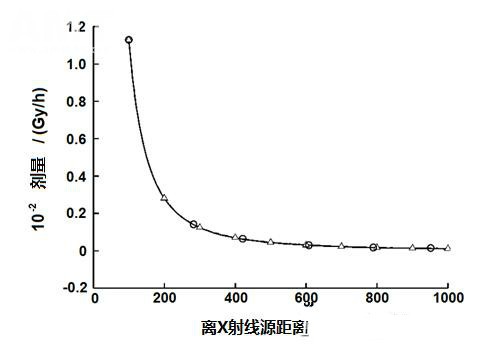

图3. R工件尺寸与位置的关系 因此,基于工件本身以及具体的测量要求来进行合理选择显得尤为重要。出于不同的设计理念,工业CT系统最终会有许多不同之处,例如机型尺寸、有无放大轴、闭合管/开放管、探测器像素尺寸等等。所有这些系统参数都会对CT系统的性能产生非常大的影响。 1. X射线利用率 首先,CT系统的设计是否紧凑是一个至关重要的因素。[3] 这不仅仅影响机型的大小,更重要的是它决定了X射线的利用率。众所周知,X射线(光子)会随着传播距离的增加而衰减,并且基本上遵循衰减与距离的平方成反比的规律,如图4所示。[4] 换言之,X射线源与探测器之间的距离越长,X射线的利用率就越低。因此,将CT系统设计得越紧凑越好是首要的原则之一。

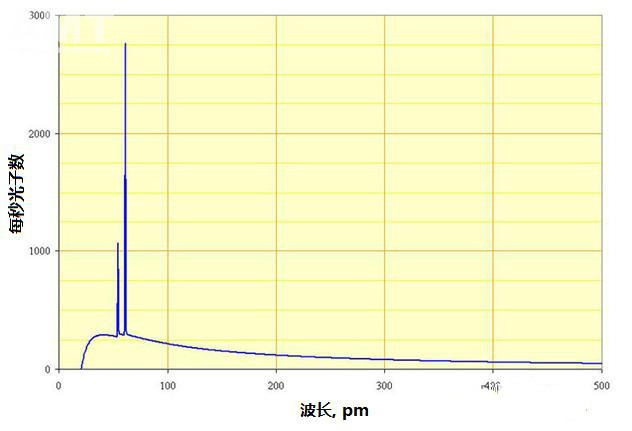

图4. X射线数案件与距离的关系 2. 高功率 X射线管有两个关键参数:电压与功率。一般来说,人们会比较多地关注电压,而忽略了高功率所带来的好处。诚然,更高的电压能够产生更高能量的X射线,从而从一个方面提高了射线的品味。实际上,从X射线管发出的射线具有连续的能量谱,同时包含了高能和低能的射线。[5]

图5. X射线管发出的X射线能谱 低能射线部分其实并不能很好地穿透材料,或是根本不能。反而,低能射线会引起“射线硬化”而极大地损害图像质量。[3] 这一现象在扫描较“重”或是厚度较大的材料是尤为严重。为了除去射线中的低能部分,会在工件之前放置射线过滤片。过滤片的作用是阻挡低能射线,但同时会降低图像的亮度。如果X射线管不能提供足够的功率,那就不得不牺牲图像的亮度或是忍受较高的图像噪声,从而降低扫描质量。这样的话高功率射线管带来的好处就显而易见了,高品味的X射线可以通过过滤来获得,同时又不降低图像亮度,从而保证了能够得到较高的扫描质量。 3. X射线管类型 “众所周知,轰击阳极金属靶的电子束99%以上的动能最终都会以热量的形式而损失掉。”[6] 举例来说,一个功率50W的X射线管会在能量转换的过程中散发约49.8W的热。众所周知,材料会随着温度的上升而产生膨胀。如果要获得高精度和高重复性的检测结果,温度变化是最大的负面因素,尤其是对于尺寸与形位公差测量。因此,如何处理/传导X射线管产生的热量是一个很重要的议题。 X射线管的设计有两种形式:开放管和闭合管。当选择X射线管形式时,要注意几个方面的因素,第一个是射线管的热量传导。开放管顾名思义是开放式的,“这种技术要求在射线管内建立一定的真空度,利用两级真空泵不间断地运行来维持真空。”[7] 在这个过程中,大量的热量从射线管被转移到工作舱内。在某型情况下,工作舱内的温度甚至可高达60~70℃。而在闭合管上,热量由于被封闭在管内,不容易转移到工作舱内。而进一步配以合适的冷却系统(根据功率高低采用空冷或液冷),这一问题会得到较好的解决。 第二个问题在于,由于开放管内真空度不够,会容易导致灯丝的过早失效。“在某些系统上,甚至每100小时就需要更换一次灯丝,以防止其失效。”[7] 由于射线管的维护是一个复杂的过程,需要花费较长时间且存在多个潜在的问题。“首先,射线管内部必须保证绝对干净,来防止在X射线发生的过程中高电压可能产生的电弧。其次,维护工作必须由一个有经验的工程师来进行,且维护后需花费一定时间来重建管内的真空度。如果维护不当,容易损坏灯丝或其它部件,由此造成进一步的维护工作及可能产生的损坏。”“由于必须24/7维持真空度,防止外来微尘被吸入射线管内,任何断电或是关机操作都会造成一定问题。最好的状况是花费一定时间来重建管内真空环境;而最坏的状况是管壁被污染。”[7] 相比开放管,闭合管能够一直工作在较高的真空度状态下,因此其工作寿命要长许多,且无需对射线管进行过多维护。但是,闭合管一旦损坏,一般来说需要进行更换。 4. 分辨率 当谈到工业CT时,“分辨率”是最多被提及的一个概念。实际上,分辨率要进一步细分为空间分辨率和密度分辨率。 空间分辨率 - 毫无疑问,空间分辨率是最为重要的系统参数之一,它表征了系统能够分辨细小物体的能力。实际上,空间分辨率是由X射线管和探测器两者相结合所决定的。下图显示了一个CT系统的简化模型:

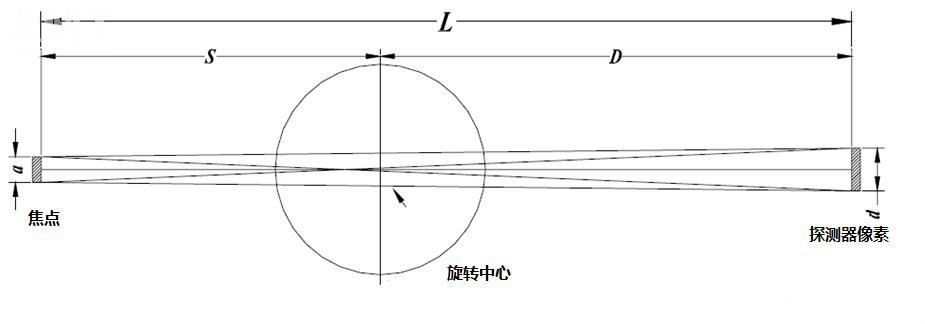

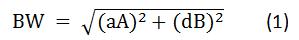

图6. 参数a, d, A, B对空间分辨率的影响 我们可以计算一个CT系统的等效束宽(BW)来评价其空间分辨率,它决定了这个CT系统能够最终达到的分辨率高低。BW可以通过下面的公式来近似计算得出[3]:

在(1)式中,

a = X射线管焦点尺寸

d = 探测器像素尺寸

A = D/L

B = S/L 由以上公式我们可以得出结论,X射线管的焦点尺寸和探测器的像素尺寸两者都会对系统的空间分辨率产生影响。缩小焦点尺寸和像素尺寸都可以提高系统的分辨率。但是基于不同的系统设计理念,两者在其中的重要性各有区别。如果仅仅通过追求缩小焦点尺寸来提高分辨率,这种方法是不科学的,同时也会给实际应用带来不便之处。 当载物台(工件)比较靠近X射线管时,A = D/L的值会比较大。在这种情况下,较小的焦点尺寸会对提高分辨率有更明显的效果。但在另一方面,较小的焦点意味着X射线管的功率也会相应降低。如前所述,较低的功率会极大限制工件的尺寸与材料。换言之,较低的功率会造成图像质量降低。 让我们来看一下另一种系统设计。当载物台比较靠近探测器时,A的值会变得较小,而B = S/L的值则会变得较大。在这种情况下,射线管焦点尺寸对于提高分辨率来说就显得不那么重要,而探测器像素尺寸则会起到更大的作用。这类系统设计能够保持大功率射线管带来的优势,同时又可以获得较好的空间分辨率。 密度分辨率 - 探测器的密度分辨率,或成为动态特性,是除了像素尺寸以外的另一个十分重要的参数,尤其是对于材料缺陷检测这类应用。[3] 它决定了一款探测器能够探测材料内部密度微小变化的能力。相比14位探测器(214阶灰度),一款16位(216阶灰度)探测器能够分辨4倍之多的不同灰度变化。换言之,高位数的探测器能够更好地将图像中的噪声和有用信息加以区分。 5. 工件尺寸与系统设计 由于系统设计应尽可能紧凑,来获取更高的射线利用率和更佳的图像质量,因此必须结合不同的工件尺寸来考虑机器的尺寸。零件尺寸不外乎三种情形:小、大或是两者兼有。 情形1 - 当使用者只有尺寸较大的工件时,合理的CT系统设计应该考虑采用像素尺寸较为精细的探测器,加上位置固定的载物台。有些CT系统设计在X射线管和探测器之间有一根移动轴,这根轴用来在扫描小工件时获得较高的几何放大倍数,也称放大轴。但是限于探测器尺寸,较大的工件只能置于比较靠近探测器的位置上。在这种情况下,移动轴就显得有些多余,它只会造成机器尺寸增大并降低射线利用率。固定式载物台且靠近探测器的设计,意味着探测器像素尺寸会对空间分辨率起到决定性作用,因此将医用探测器(通常像素尺寸为200~400μm)应用到工业CT上就显得不合适。在这种情况下,应该使用特别为工业CT设计的探测器(像素尺寸小于100μm或更精细)来保证较好的分辨率。 情形2 – 当工件尺寸较小时,相对而言对于分辨率的要求会提高。因此,通过放大轴来获取额外的几何放大倍率就显得有必要。在这种情况下,像素尺寸和焦点尺寸两者都对最终的空间分辨率有很大影响。由于较小的焦点尺寸会极大限制X射线的能量级别,因此在高分辨率机型上高能量X射线管并不适用。鉴于这一点,尽可能提高射线利用率显得尤为重要。从另一角度来说,紧凑的系统设计才能保证较好的扫描质量。 在另一方面,X射线管是一个CT系统中最为最为重要,同时也最为昂贵的部件之一。对于检测小尺寸工件来说,高能量射线管和大尺寸机器既不实用也不经济。 情形3 - 在某些情况下,工件种类繁多,尺寸和材料都不尽相同。这是对CT系统设计的极大挑战。为了更好的扫描不同工件,有的时候CT系统甚至需要双射线管/双探测器的设计方案。但总体上CT系统的设计还是有规律可循的。首要的原则还是尽可能将系统设计得尽可能紧凑,任何其它方面好的设计给系统带来的性能提升都会轻易被射线利用率低(图像质量低)而消于无形。其次,不应该追求过高的几何放大倍数,其原因在于图像放大始终伴随着误差放大,任何图像中的几何误差都会同时被放大。而且,较高的几何放大倍数会导致放大轴较长,由此使得机器尺寸也增加。第三,要达到高分辨率应更多依赖于精细的像素尺寸,而不是更小的焦点尺寸。因为焦点尺寸会限制X射线的能量,给实际应用带来诸多局限性。 6. 软件功能 最后也是非常重要的一点,软件对于工业CT系统的最终性能也起到了非常重要的作用。从图像获取、探测器数据读出、A/D转换、三维重建到数据评价,每一步都包含了复杂的算法和大量的计算。好的软件能够使系统各个部件很好地协同工作,并发挥出系统的最佳性能。工业CT的硬件决定了这个系统理论上的性能极限,而软件则决定了系统最终达到的实际性能。由于工业CT系统越来越多地用于几何尺寸与形位公差测量,测量软件的选择也成为了一个关键因素。对于几何尺寸与形位公差测量,其要求不同于其它检测,只有经过专业机构认证的测量软件才能保证可靠的测量结果。 总而言之,工业CT系统的选择必须从实际需求触发,系统各部件的合理搭配才能保证良好的系统性能,以及合理的价格和使用成本。

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )