螺纹车削编程、上机调试与加工

一、实训目的

<1> 了解数控车床车削螺纹的解决方法;

<2> 掌握螺纹车削的编程法则;

<3> 掌握螺纹车削时进给量及切削次数的确定方法;

<4> 掌握螺纹车削循环的编程及其在车削加工中的应用;

二、预习要求

认真阅读数控车床基本操作及螺纹车削程序编写与调试的章节内容。

三、实训理论基础

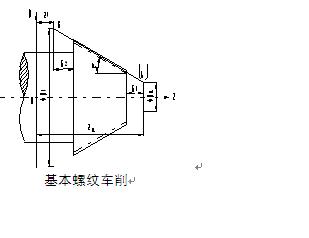

1.基本车螺纹的指令G32

按照车螺纹的规律,每次吃刀时的切削面积应尽可能保持均衡的趋势,因此相邻两次的吃刀深度应按递减规律逐步减小,本循环方式下,第一次切深为 d,第n次切深为d ,相邻两次切削深度差为(d -d ),若邻次切削深度差始终为定值的话,则必然是随着切削次数的增加切削面积逐步增大,有的车床为了计算简便而采用这种等深度螺纹车削方法,这样螺纹就不易车光,而且也会影响刀具寿命。

五、实训内容及步骤

<1>基本车螺纹指令实现螺纹车削

<2>简单车削循环实现螺纹车削

<3>复合车削循环实现螺纹车削

步骤:

1.程序输入与空运行调试:

(1)针对图示零件,分别键入如下螺纹加工的程序内容

① 用基本车螺纹指令G32

O0012

G92 X70.0 Z25.0 ;

S160 M03 ;

G90 G00 X40.0 Z2.0 M08 ;

X29.3 ; 第一刀深度

G32 Z-46.0 F1.0 ;

G00 X40.0 ;

Z2.0 ;

X28.9 ; 第二刀深度

G32 Z-46.0 ;

G00 X40.0 ;

Z2.0 ;

X28.7 ; 第三刀深度

G32 Z-46.0 ;

G00 X40.0 ;

Z2.0 ;

X70.0 Z25.0 M09 ;

M05 M02 ;

② 用车螺纹简单循环指令G82

O0014

G92 X70.0 Z25.0 ;

S100 M03 ;

G90 G00 X40.0 Z2.0 ;

G91 G82 X-10.7 Z-48.0 F1.0 ;

G82 X-11.1 Z-48.0 ;

G82 X-11.3 Z-48.0 ;

G90 G00 X70.0 Z25.0 ;

M05 M02 ;

③ 用车螺纹复合循环指令 G76

O0014

G92 X70.0 Z25.0 ;

S100 M03 ;

G90 G00 X40.0 Z2.0 ;

G76 C2 R03 E2 A60 X28.7 Z-46.0 K0.649 U0.1 V0.2 Q0.7 F1.0 ;

G90 G00 X70.0 Z25.0 ;

M05 M02 ;

(2)进行对刀操作。

(3)可在没装工件的情形下,分别输入本次调试用的全部程序,再分别空运行调试检验。

2.螺纹车削程序的加工应用

装夹好工件,且程序经过调试检查和对刀操作无误后,可解除锁定,采用正常方式自动加工运行。分别用基本指令、简单车削循环功能及用复合车螺纹循环车出螺纹零件。

六、注意事项:

<1> 循环程序编写时,每行的X、Z数据最好全部都书写。螺距F也应该每行书写。

<2> 对于复合循环编程的零件,着重注意其各参数的含义。

<3> 车螺纹时、主轴转速不要选得太高。

<3> 空运行调试时,应注意:若主轴不转,程序将会停在车螺纹的指令处,因为车螺纹的进给速度是依据主轴转速来调整的。

七、实训报告要求:

<1>画图表示G82的螺纹车削循环路线图,说说其中各条轨迹线是如何确定出来的。

<2>比较分析用绝对坐标和用增量坐标车削编写螺纹车削程序的方便程度。

<3>画图并说出车螺纹复合循环程序中各参数的具体含义。

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )