|

PDC技术有限元技术的应用、PDC与牙轮钻头与发展趋势。

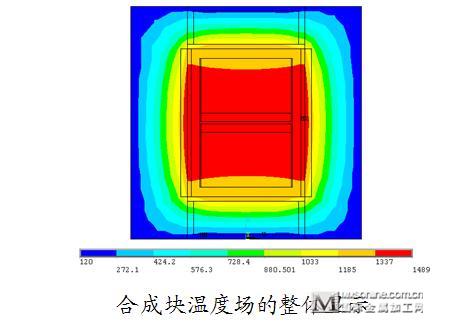

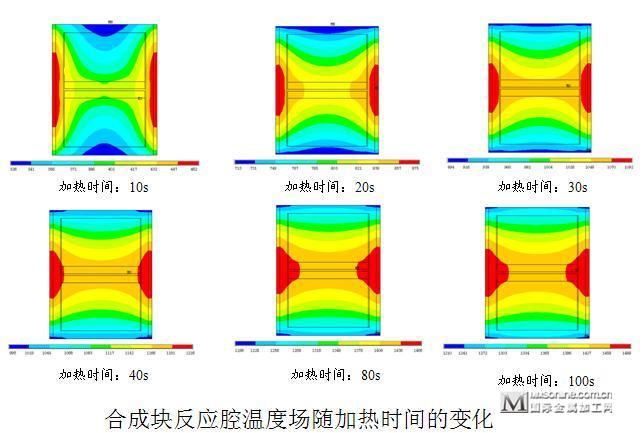

三、有限元技术的应用 1、PDC烧结条件的模拟

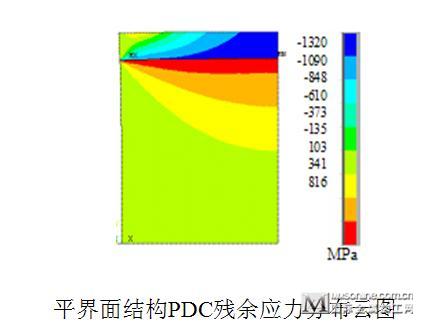

2、PDC残余应力的模拟

四、PDC技术的发展趋势

1、基体 硬质合金基体是PDC的一个构成部分,对PDC的整体性能有着重要影响。基体在PDC高压烧结过程中起着为聚晶金刚石层的形成提供生长平台的作用,并在金刚石层和钻头体之间起到一个过渡层的作用,这一过渡功能有助于金刚石层更好的吸收钻井期间所产生的冲击负荷。 硬质合金基体是由碳化钨和钴构成的,钴能够提高基体的断裂韧性,如果其中的钴含量较大的话,其韧性就较好,若其中的钴含量较低的话,则其耐磨性就会更好一些。以前,PDC齿以及PDC钻头制造商都会采用含有均匀钴含量的基体,钴含量百分比的大小要同时兼顾断裂韧性和耐磨性。 目前人们正在研究对基体进行改进以克服这一传统的折衷方法,这类努力致力于在基体制造过程中改进对晶粒生长的控制以及对基体中钴含量的变化加以改善。比如,如果与心部相比,基体外层钴含量较低的话,则基体外部就会有更好的耐冲蚀性,而基体心部的钴含量增高可以提供PDC齿钻井所需的更好的断裂韧性。 正在探索的几种可能实现上述目的的方法: A、扩散烧结工艺 通过扩散烧结工艺制造功能梯度硬质合金的原理是使钴原子从基体的一端移动到另一端,而碳原子则是以相反的方向运动,这样就会使整个基体沿长度方向形成功能梯度,基体在靠近金刚石层一端较硬,而在另一端则较软。 B、吸入法 采用这种方法,是将现有的碳化钨基体选择性的涂以一种防渗透材料,比如氮化硼或氧化铝。然后让未涂防渗透材料的部分与钴相接触,而后再对整个基体进行热处理,使钴扩散到基体上未涂防渗透材料的部分中去,生成富钴区域。 C、高能量机械处理 这种方法是将PDC齿上的金刚石部分保护起来以避免其损坏,然后再用碳化钨丸对基体表面进行高能量喷丸处理。这种方法能够降低合金基体表层钴含量并改善基体残余应力的性质和分布状态,提高基体的韧性和抗弯强度。 D、微波烧结法 烧结硬质合金的传统方法要涉及到高压与高温,比如热等静压(HIP)法,当在HIP炉中进行烧结时,碳化钨会出现晶粒长大情况,这会使基体的机械性能下降。而通过微波烧结法生产的硬质合金其碳化钨晶粒较细,且结构均匀又致密,同时还具有烧结速度快和成本较低等优点。 3、检测技术 PDC技术的发展推动了超硬材料新型检测技术的发展。一种新开发的非破坏性检测方法是应用X光透视法进行检测,使用这种方法是将X射线聚焦于金刚石层内部或是跨过整个金刚石层以便获取比用传统的扫描电镜更为详细的金刚石层内部情况。从金刚石层的侧面进行观察能够对金刚石层内部的各种成份的深度(比如脱钴深度)进行量化,而且还可以检测金刚石层与合金基体界面间的结合质量。 另一新型检测方法称为声波发射韧性试验(AETT),这种试验方法用一个球头形的PDC压头对PDC施压,试验腔配有一个灵敏度很高的声波传感器,随着施加到PDC金刚石层上的力增大,金刚石层将出现微裂纹,声波传感器就会检测出微裂纹的发生情况,然后记录到一个硬盘上并在监视器上显示出来。该试验能够精确的量化金刚石层内金刚石与金刚石间的结合强度,从而对PDC的抗冲击强度进行评价。 五、PDC与牙轮钻头 经过30多年的发展,PDC齿和PDC钻头技术在各方面都已成熟,这些方面包括钻头材料、几何形状、抗冲蚀性、振动控制、扭矩控制、水力及清洗、铸造整体性、PDC配方、合成与处理技术等。与此同时,牙轮钻头也有了很大的发展,当今的牙轮钻头性能是30年前相同牙轮钻头性能的1.5-5倍,这是因为改进了钻头的密封、采用了先进的镶齿设计和水力结构以及更好的敷焊材料。有趣的是,导致牙轮钻头寿命延长的因素之一是在牙轮钻头保径部位和主切削结构中应用了球头形PDC齿。 虽然牙轮钻头在上述各方面有了很大的改进,但在与PDC钻头的市场争夺战中还是打了败仗。

随着牙轮钻头边缘化的延续,有理由相信,在未来5年间全球钻井进尺的比例将会是PDC钻头占80%,牙轮钻头占20%。如果PDC齿的研发进行得更好,能够使PDC钻头进一步占领仍由牙轮钻头所占据的市场的话,在未来10年间PDC钻头所占的进尺比例可能超过90% 。

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )