|

随着航空制造技术的发展,新一代飞机发动机的机动性、灵敏性、可靠性大幅提高,美国已经投入使用的第四代飞机发动机F119 推重比达到10 的量级,具有超声速巡航、隐身、高机动性、良好的敏捷性和可靠性等特点。高性能飞机发动机大量采用了整体、薄壁复杂结构及难加工材料零件,复杂整体薄壁结构的采用,减轻了发动机零部件的重量,有利于提高发动机推重比,但同时也增加了加工难度。航空发动机复杂结构薄壁机匣外型面及安装座需要五轴联动铣削加工、内腔表面及前后安装边需要数控车削加工,前后安装边上的定位孔、连接孔需要钻、扩、镗、铰的加工,在薄壁机匣加工及不同工序的周转过程中存在变形现象,因此造成后续加工工序装夹、找正困难,严重影响了机匣的加工质量和效率。自1952 年世界第一台数控机床在美国诞生以来,数控机床的种类越来越多、功能越来越强,多功能、复合加工中心在航空制造业得到了广泛的应用,解决了航空复杂结构、难加工材料零件加工的难题。德马吉五坐标铣车复合加工中心具有钻、镗、铣、车等功能,配置了40 刀位的刀库,具备自动换刀加工功能,并配置了雷尼绍(雷尼绍官方网站,雷尼绍社区,雷尼绍产品一览,雷尼绍应用案例)红外测头和在线测量系统,能够实现机匣件多工序复合加工,避免薄壁机匣加工过程二次装夹、找正带来的误差,提高加工自动化程度。

近些年,在航空发动机机匣加工领域,国外对铣车复合加工技术进行了大范围的应用,大大地提高了生产效率,减少了加工工艺流程,缩短了加工周期,节省了引进其他设备厂地,降低了不同设备等待和撞车的几率,同时还提高了零件加工质量,保证铣、车、钻孔的一致性,刀具的成本也随之降低。国内尚无国产五坐标铣车复合加工中心设备,也没有铣车复合加工技术在国内航空发动机机匣件应用的成熟案例,某些进口的高端复合加工中心设备功能没有得到充分发挥,个别进口五坐标铣车复合加工中心被当作五坐标加工中心或数控立车使用。本文以德马吉五坐标铣车复合加工中心和整体环形薄壁机匣为载体,介绍了铣车复合加工技术在航空发动机薄壁机匣加工中的应用,主要包括:德马吉五坐标铣车复合加工中心介绍、整体环形薄壁机匣工艺分析、铣车复合加工技术的工艺路线的规划、铣车复合加工数控程序的编制及虚拟仿真加工验证过程等内容。

整体环形薄壁机匣加工工艺分析

1 零件结构

外机匣是飞机发动机高压压气机壳体的组成部分,属于典型的整体薄壁环形机匣。它的内表面为回转体,由车加工完成;外表面有不等均布的凸台岛屿,由铣加工完成;该机匣前后和径向表面分布着安装边和径向孔,该机匣的结构完全符合铣车复合加工技术的要求。零件的主要尺寸是,最大外径φ 468.1mm,最小内径φ 433.4mm,高度69.75mm,最小壁厚(1+0.2)mm,端面平面度0.03mm,端面及径向孔最小的位置度φ 0.03mm,见图1。

2 零件材料

根据设计图纸的要求,材料的牌号为1Cr11Ni2W2MoV,该材料属于奥氏体的不锈钢,设计要求硬度为HB311~352,其强度可以根据工艺热处理予以调整,但耐热性和抗腐蚀疲劳优于其他不锈钢。

3 加工难点分析

外机匣最小壁厚仅1mm,端面孔相对于端面及止口的位置度仅为φ 0.03mm,属于典型的整体环形薄壁机匣,该零件的加工难点在于如何保证设计图要求的φ 0.03mm 位置度,如果零件加工后产生变形,零件端面及止口跳动超过0.015mm,通过二次装夹找正加工的定位孔位置度难以保证。

整体环形机匣铣车复合加工工艺方案

1 总体方案

外机匣工艺分析发现,由于该机匣壁厚较薄,属于典型的整体环形机匣,在车加工后会产生一定程度的变形,通常机匣件车加工后,再安排前后安装边及径向安装座孔的加工,这样会造成零件二次装夹找正的困难,二次装夹找正的误差会影响精密定位孔加工的位置度,很难保证加工质量。

铣车复合技术的加工理念是“一次装夹,高效加工,完成零件所有表面及孔加工”,即在1 台机床上完成1 个零件上内表面车加工和外表面铣加工及零件表面上孔加工,可保证零件高精度装配的要求。因此,针对该整体薄壁环形机匣结构特点和技术要求,制定了外机匣铣车复合加工方案,使端面孔与端面基准及止口表面通过一道工序、一次装夹找正完成加工,避免二次装夹找正产生的误差,缩短工艺路线,提高加工效率,保证加工质量。

2 铣车复合加工工艺路线

铣车加工工艺的编制原则:尽量在一次装夹下完成零件多个方向工位的加工。按照上述的铣车复合工艺编制方法与原则, 将该零件的工艺路线定为:0 毛料图表— 5 车超声波一面— 10 车超声波另一面— 15超声波检查— 20 粗车后端— 25 粗车前端— 30 钻镗前端角向孔— 35粗铣凸台— 40 去毛刺— 45 稳定处理— 50 修前端基准— 55 半精车后端— 60 半精车前端及精镗角向孔—65 精车后端、铣凸台及钻镗端面孔— 70 精车前端及钻镗端面孔— 75去毛刺及钳修表面— 80 标印— 83中间检验—85 清洗—90 荧光检查—95 清洗— 100 最终检查。

从工艺路线上来看,该零件的粗加工是在数控立车上加工,考虑到铣车工作台上没有四爪卡盘的定位槽,不能实现在铣车加工中心进行粗加工,出于机床精度考虑,粗加工也不能在铣车设备上进行。从30 工序开始,其余的机加工序全都在铣车加工中心进行,共7 次周转实现零件粗铣、半精加工、精加工。

实施过程

1 铣车复合加工设备的选择

外机匣加工设备选用了德马吉五坐标铣车复合加工中心(如图2 所示),该机床采用45°角的电主轴头,直线电机驱动,伺服驱动系统执行元件精度高、可靠性好、响应速度快,有足够的静态、动态刚度,保证系统具有良好的动态品质及热稳定性。该设备应具有高精度、高效、高可靠性,同时具有以太网接口,可与计算机及其他设备联网,实现数控加工程序、各种工艺参数和机床状态信息的传输,能适应高温合金、钛合金等难加工材料的加工,能在一次装夹下完成铣、车、钻、扩、铰、镗、等多种加工,可用于航空零件上的精密定位孔以及外表面的半精加工和精加工。该设备铣加工功能强大,配备SHOPMILL铣加工功能软件,工作台能够实现动平衡及分析平衡作用点,辅助车削功能,具有在线检测功能,能够实现车、铣加工在线仿真,该机床主要技术参数如下:轴行程: ≥ 1250mm;Y 轴行程: ≥ 1000 mm;Z 轴行程: ≥ 1000 mm;工作台尺寸: ≥φ 1250mm;最大车削直径: ≥φ 1400mm;工作台承重: ≥ 2000 kg。C 轴(工作台)回转范围: ≥±360°,定位精度:≤ 7″,重复定位精度:≤ 4″。工作台铣削最高转速:≥ 20r/min,车削最高转速:≥ 500r/min,最大回转扭矩(S1): ≥ 5400N•m,车削最大功率(S1): ≥ 35kW。

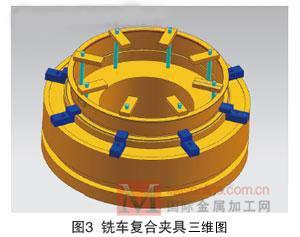

2 铣车工艺的夹具设计

铣车复合加工技术要实现一次装夹完成大部分尺寸的加工,工装夹具启到至关重要的作用,否则就得多次装夹,势必降低加工效率。铣车复合加工技术特点是内表面一般采用车削加工,外表面包括车削和镗铣加工,端面或径向孔采用钻、镗、铰加工。因此铣车复合加工需设计一种夹具,内外都可以定位和夹紧的结构,同时可以快速拆卸。外机匣铣车复合加工夹具采用了内外压板结构(如图3 所示),通过倒压板的方式实现内外型面一次装夹、车铣复合一体化加工。

3 铣车复合加工刀具的选择

德马吉五坐标铣车复合加工中心配置了40 把刀位的ATC 刀库,主轴锥孔规格为HSK-A100,为了充分发挥加工中心自动换刀功能,外机匣加工中采用了伊斯卡模块结构机夹刀具(如图4 所示),结合德马吉五坐标铣车复合加工中心主轴头的旋转功能,改变车刀的方位姿态,实现了一把刀具加工内外表面不同位置,节省了刀具数量,降低了刀具成本。

4 铣车复合程序的编制

根据铣车复合加工中心数控编程的特点分为铣加工和车加工两种模式,铣加工模式为DM_MILL,车加工模式为DM_TURN。在编制五轴联动铣加工程序时,需要激活五轴加工刀尖跟踪功能,数控加工路径前瞻功能G64 和加工轴同步协调功能FGROUP。在编制数控车加工程序时,需要使用德马吉五坐标加工中心的平衡功能,在机床屏幕指示的配重位置,按系统提示的重量配置相同重量的配重块,保证车削系统平衡。

在编制铣车程序过程中,通过西门子系统铣车复合加工后置处理开发,应用西门子840D 高级语言指令和机床特有功能,例如,TRAORI (1)、CYCLE800、CYCLE81-CYCLE86、极坐标,实现了机床车、铣、钻、镗、攻丝等多种方式集中于一体的加工。

采用铣车复合加工技术,实现了车、铣、钻、镗多工序合并加工。在车铣复合加工过程中,需保证整体刚性足够的条件下,去除余量不均匀部位,使铣、车余量一致;根据零件结构和刚性,选择铣加工保证壁厚还是车加工保证壁厚;基准面留余量,在所有尺寸加工完成后,测量基准面技术条件,再修基准面;在所有车、铣加工完成后,进行钻镗孔、攻丝。

针对该零件,安排数控工艺的路线是:粗铣外型(留0.3mm 余量)—粗车内外表面(留0.3mm 余量)—精车内外表面(基准面留0.1mm 余量)—精铣外型—精车基准面—钻镗径向孔及铣螺纹—钻镗端面孔。

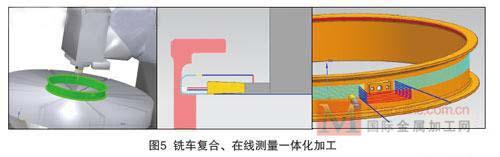

5 铣车复合过程在线测量

德马吉五坐标铣车复合加工中心配置了雷尼绍测头和红外线接收装置,具有在线测量功能。在外机匣铣车复合加工过程中,应用了在线测量功能,使用雷尼绍测头完成了零件自动找正,自动设置加工坐标系,实现了在线测量、铣车复合一体化加工(如图5 所示)。外机匣在线测量自动找正程序如下:

CYCLE800

TRAFOOF

DM_MILL

T999

M6

…

;______ 单点测量Z 轴零点位

置,设定坐标框架G54 中_______

_TUL=1 _TLL=-1

_PRNUM=1 _NMSP=1 _VMS=0

_TSA=20 _FA=15 _KNUM=1

_MVAR=100 _MA=3

_SETVAL=0

CYCLE978

G54

;____ 单点测量Z 轴零点位置,

设定坐标框架G54 中_________

G0 X0 Y0

Z-2

;____ 单点测量X 、Y 轴零点位

置,设定坐标框架G54 中_________

_TUL=1 _TLL=-1

_PRNUM=1 _NMSP=1 _VMS=0

_TSA=20 _FA=15 _KNUM=1

_MVAR=101 _MA=3

_SETVAL=433 _STA1=0

_INCA=90 _CPA=0 _CPO=0

_KNUM=1

CYCLE979

G54

;____ 单点测量X 、Y 轴零点位

置,设定坐标框架G54 中_________

M28

G0 Z500

M02

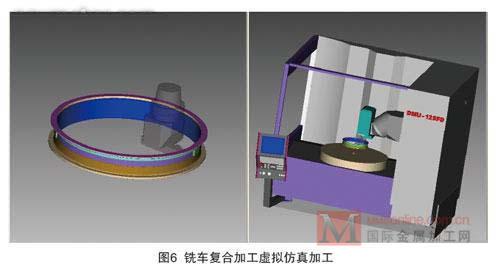

6 铣车复合程序的仿真与验证

VERICUT 是一种功能强大的加工仿真软件,通过仿真可对数控程序进行分析,能够发现在加工中是否存在过切、残留等现象,防止干涉、碰撞现象发生,验证数控加工程序的正确性、合理性。尤其是在进行新件研制的过程中,它可以通过加工仿真来验证程序是否正确,这样既可以节省昂贵的试件费用,又可以节省不必要的加工时间,对新件研制发挥着非常重要的作用。为了验证铣车程序编制的准确性,采用VERICUT7.0 软件构建了DMU125FD 铣车五坐标加工中心仿真环境,完成了外机匣铣车复合加工程序的虚拟仿真加工验证,保证了程序的正确性,仿真机床结构如图6 所示。

结果分析

常规方法路线存在的问题:

(1) 车、铣、钻、镗工序过于分散,生产准备时间和工序间周转的等待时间长,占用多台加工设备,影响加工效率和交付进度;

(2) 某些尺寸实际值接近理论极限值,若不控制,可能导致部分尺寸超差;

(3) 数控程序和加工参数有待优化和细化;

(4) 刀具消耗过大。

通过现场的试验件与真实零件的加工,根据精益工程理念的应用,采用工序数量、加工周期、质量状态和加工成本等多项指标来分析新技术方法带来的效益,数据分析对比见表1。

通过试验数据的对比分析,验证了铣车复合加工技术有利于提高航空发动机机匣加工效率,节省工装夹具,降低加工成本,避免薄壁机匣变形带来的二次装夹找正误差,保证薄壁机匣加工质量。

结论

通过铣车复合加工技术在航空薄壁机匣加工中的应用,更进一步认识到铣车复合加工中心设备功能的重要性,掌握了在线测量自动找正、铣车复合自动换刀加工、铣车复合虚拟仿真加工等加工技术,形成了整体环形薄壁机匣铣车复合加工典型工艺路线。采用铣车复合加工技术进行工艺改进,充分地发挥机床的功能,缩短了工艺路线,采用在线测量、车铣复合、虚拟仿真等加工技术,保证了加工过程的可靠性,能够大幅提高加工效率、降低加工成本,保证加工质量。

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )