|

卧式铣镗床或加工中心的主轴箱工作时重心常常会发生改变,这种重心变化会对机床精度产生影响,从而直接影响到加工件的精度,针对此问题,提出一种重心补偿系统的设计方案。本补偿方案仅仅针对重心改变后主轴箱倾斜造成的精度下降,不能补偿主轴因磨损、刚度不足等伸出后的下挠而造成的精度下降。

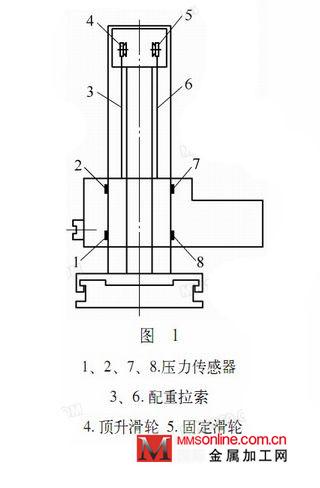

卧式铣镗床当主轴沿W轴移动或当主轴前端安装附件时,主轴箱因重心改变而产生低头现象,这种低头现象的产生,是因为主轴箱与立柱导轨之间存在必要的运动间隙,这种间隙不可能消除,所以这种低头也就不可避免,尽管一些机床在设计时已考虑了这个问题,采用双配重拉索,双配重拉索比单拉索对保持平衡更有利,但由于拉索的弹性变形等原因,主轴箱的位置总会随重心变化而发生改变,此时如果能及时检测出这种改变,并随时进行纠正,就能实现对精度的动态补偿,本方案的设计思想是:通过四个压力传感器1、2、7、8检测出主轴箱的低头,控制伺服电动机,经过齿轮减速増矩后顶升滑轮4,使主轴箱产生抬头,即可达到补偿目的(见图1)。

1. 测量原理与系统构成

(1)检测方式:重心位置的改变,必然引起主轴箱的倾斜,如何检测出这种微小的倾斜,可以有多种方法:①直接检测,用位移传感器、光栅尺等进行。②间接检测,主轴箱微小的位移,将会使1、2、7、8四点处的压力产生变化,在一定范围内这种压力变化正比于主轴箱的倾斜,因此,可以用检测1、2、7、8四点处压力值的改变量间接检测出主轴箱的倾斜量;比较两种检测方式,直接检测需要一定的位移量,且用光栅尺等方式结构复杂,对环境要求高,而间接检测压力变化的方法,几乎无需位移量,且结构简单,灵敏度高,对环境要求低,因此,本方案采用了这种间接检测方式。

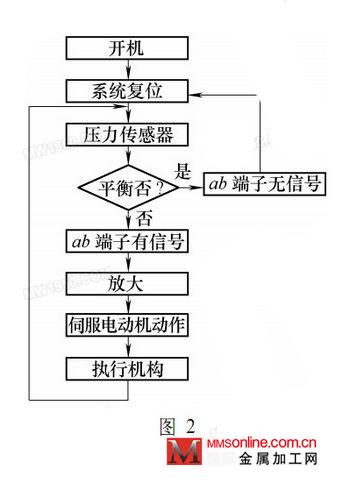

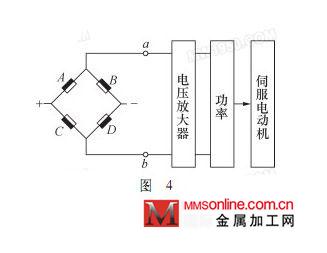

(2)系统构成:本补偿系统由电气部分和机械部分构成,电气部分由4个接成惠斯顿电桥形式的压力传感器及信号放大器组成检测电路,由功率放大器及伺服电动机组成执行电路,机械部分由减速机构及顶升滑轮组成执行元件,整个补偿系统流程图(见图2)。

2. 补偿的动作过程

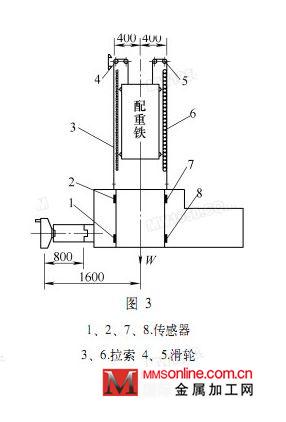

本系统采用两根配重拉索,滑轮4可以由伺服电动机控制上、下移动,滑轮5固定不动。如图3所示,当主轴未伸出或未安装附件时,系统处于初始平衡状态,两配重拉索受力一致,传感器1、2、7、8受到压力相等,电桥端子ab无信号输出(见图4);当主轴伸出或主轴箱前端安装刀排、平旋盘等附件时,主轴箱重心将向前移,从而使整个主轴箱产生低头,此时传感器1、7压力将增大,2、8压力会减小,a b端子输出一个信号,经放大后驱动伺服电动机,通过机械传动顶升滑轮4,靠F与W′共同的作用力矩强制主轴箱抬头,直到传感器1、2、7、8压力重新达到一致,主轴箱恢复平衡,这个过程是一个动态过程。

3. 约束条件

现以一台捷克比尔森-斯柯达公司产W200T卧式铣镗床为例说明。

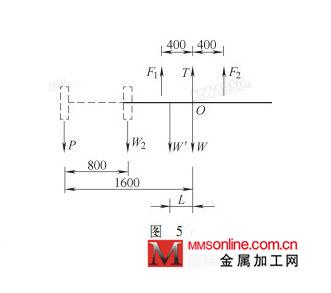

有关技术数据为:主轴箱自重19 50 0 k g,则W=195 000k N,配重铁18 300k g,未平衡重量1 200kg由丝杆承担,T=12 000kN,主轴行程S主=2 000mm,套筒轴行程S套=1 600mm,导轨外宽1 700mm,主轴前端至立柱前导轨外侧最小距离700mm,主轴直径φ 200mm,主轴自重950kg,套筒轴截面尺寸520mm×520mm,套筒轴重约5 550kg,二者合重6 500kg,W2=65 000kN,主轴箱长度4 425mm,高度2 000mm,刀具附件重量100kg,P=1 000kN,为了计算简便,设主轴为一均质杆件(见图5)。

(1)初始平衡状态时,主轴未伸出,也未安装附件。W=195 000kN,F 1=F 2=91 500kN,T=12 000kN。

(2)现假设套筒轴前伸800mm且前端安装了刀具附件,刀具附件长度为800mm,相当于W2前移了800mm,P前移1 600mm;W′为安装附件后的主轴箱部件的重量,其值为W+P;L为新的重心位置与原重心位置的距离;取坐标原点为O,依平衡关系为:

F 1+F 2+T=W (1)

W'L=400F 1-400F 2 (2)

W'L=1 600P+800W2 (3)

W+P=W' (4)

由式(1)~(4)解出:F 1=158 500kN,F 2=24 500kN,L=273.5mm。

从图5中可以看出,当W′移到与F 1共线时,此时无论怎样加大F 1已经不能产生反向力矩了;当F 1≥183 000kN时,本调节方式失效。故约束条件为:F 1<183 000kN,L<400mm。为防止配重铁在单索受力时的倾转,对配重铁增加导向导轨。

4. 结语

该系统具有结构简单、调节可靠,用压力传感器检测,灵敏度高,电路上加上冲击脉冲吸收电路后,即可克服切削力产生的周期性压力波动。滑轮4可采用螺旋或者是平面凸轮进行升降。由于传感器的体积小巧,所以整个系统不论是在新机床设计还是对旧机床进行改造时均容易实现,如果具体到某些带有特殊附件的机床W200T,本方案不仅能补偿主轴箱因重心改变产生的低头现象,也能补偿其因采用斜面铣头、直角铣头等附件工作时产生的主轴箱向上抬头现象,此时滑轮4下降,减少F 1的拉力。

本方案不仅能解决主轴位移时的重心补偿,而且能较好地解决主轴无位移而前端安装附件时的重心补偿,而一般机床对重心变化的补偿均只能在主轴有位移时才能进行。

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )