|

一、铸造车间在工厂总平面布置中的位置

铸造车间平面布置与全厂总平面布置有着密切的关系。根据铸造生产的特点,对于铸造车间在全厂总平面图中的位置可考虑如下几点:

(1)铸造车间通常布置在热加工车间组和动力设施(热电站、锅炉房、空压站等)区带。这些车间的能源消耗量多,物料运输量大,并排放大量的烟、废气、灰尘等。但铸造车间一般不允许和锻造车间在一起。

(2)铸造车间应布置在机械加工、模型等车间以及行政办公室、食堂等设施的下风处,并处于离工厂入口最远的地方。

(3)铸造车间的地下构筑物多,在全厂总图布置时,应将铸造车间设备布置在地下水位较低的地段。

二、铸造车间厂房建筑型式及各部的相互位置

(一) 厂房建筑型式

铸造车间的厂房建筑型式很多,但基本上可归纳为三大类:长方形、“∏”—字形或“山”字形、双层长条形。

1 "长方形厂房

它是由几个互相平行的跨度或几个平行跨与几个垂直跨组成,厂房外形呈长方形或基本呈长方形。这种厂房的优点是建筑简便,布局紧凑,运输路线短,动力管道短,占地面积少。但厂房内的粉尘、废气、噪声和热量较为集中,需要加强车间内的通风除尘、降温、隔声及采光等措施。

2 “∏”字形或“山”字形厂房

该类厂房为“∏”字形或“山”字形的平面布置。它的优点是:可将不同生产性质的工部分开布置,减少相互干扰:具有较大的自然通风与采光面,通风和采光条件较好;便于车间的扩建和未来发展,其扩建量可达30%~50%。

该厂房的缺点是:工部布置分散,车间内部的运输路线长,占地面积大,建筑费用较高。

3 双层长条形厂房

由于单层厂房占地面积较多,车间各工部之间运输路线较长。近年来,出现了较多的双层厂房。它通常将通风装置、连续运输设备、仓库、各种管道等设施布置在第一层,而将主要生产工部(熔化、造型、造芯、砂处理、清理等)布置在第二层。该类厂房的优点是:车间的占地面积小,工艺设备布置紧凑,生产路线短,对于地下水位较高的地区尤为适宜;但双层厂房建筑结构较复杂,设备基础高,安全防火措施需特别处理等。

4 封闭式铸造厂房

铸造车间内的烟尘大、污浊空气多,为了避免被排出的烟气经窗户等流回车间内,提高工作质量和效率,国外近年来普遍采用封闭式铸造厂房。其中,又分为无窗封闭式铸造车间(多在美国采用)和有窗封闭式铸造厂房(在欧洲、日本等国采用较多)。封闭式铸造厂房的优点是:便于控制厂房内空气的流量和压力,提高通风除尘效率,可改善厂区周围环境,减少铸造厂对四邻的危害。该类厂房的重要缺点是必须要有庞大的通风系统,耗电量大,投资费用高。

(二) 铸造车间各工部的相互位置

铸造车间各工部的相互位置的合理与否,对车间的生产有很大的影啊,各工部的相互位置应遵循如下原则:

(1)主要生产物料(炉料、金属液、芯砂、旧砂等)的流程应最短。

(2)各生产工部便于与工厂运输线、动力管道和卫生工程管道相连接。

(3)主要生产工部(造型、造芯、熔化等)应布置在具有良好采光和通风的地方。

(4)通常铸造车间以造型工部为核心来考虑熔化、造芯、砂处理和清理等工部的位置,即首先确定造型工部的位置,其它工部布置在造型工部的周围。因此造型工部一般应有良好的照明,并设置在车间的主跨度内。

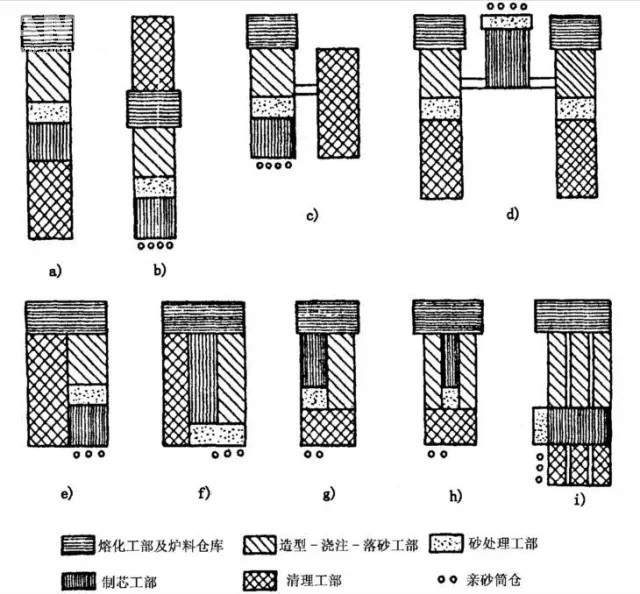

(5)清理工部的粉尘高、噪声大,最好与造型、熔化等工部的主厂房分开,单独设置。下图为国外资料介绍的各种类型的铸铁车间和铸钢车间各工部相互位置的示意图。

铸造车间布置简图

三、铸造车间布置实例

(一)铸造车间的平、剖面图应包括下述主要内容:

(1)厂房的建筑型式,各工部的相互位置。

(2)建筑柱网、轴线、厂房跨度、屋架形式和悬挂要求、屋架下弦标高、起重机的配置及起重机轨高、门窗尺寸、车间通道。

(3)各种工艺设备和机械化运输设备的布置、定位尺寸及编号。

(4)各种平台、料斗、料柜、地下室的标高及定位尺寸。

(5)工人工作位置,水、煤气、压缩空气、电等需用点的位置。

(6)变电间、通风机室、动力入口等公用设施的位置。

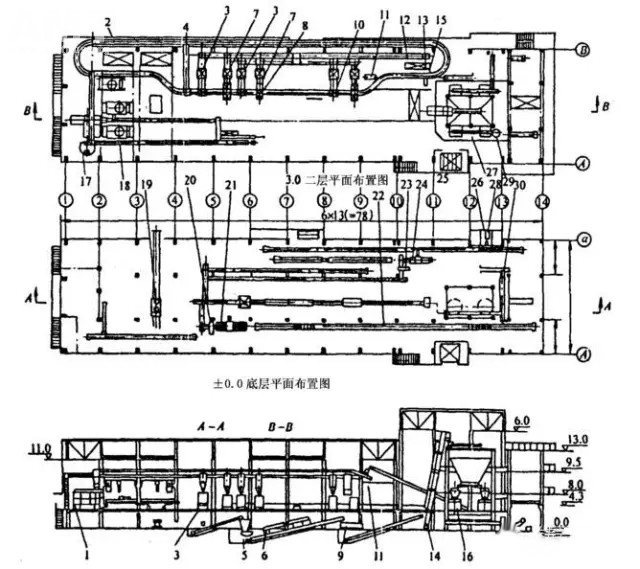

(二)铸造车间的平、剖面图实例如下图所示。

我国某纺织机械厂双层厂房铸造车间平剖面布置图

1—垂直分型无箱射压造型机;2—步移式铸工输送机;3—造型机;4—压铁装置;5—振动槽;6—双轮旧砂破碎机;7—翻箱机;8—合落箱机;9—单轴惯性振动筛砂机;10—换向机;11—梳式松砂机;12—振动落砂机除尘罩;13—分箱台;14—冷却提升机;15—开箱推杆;16—混砂机;17—水平分型脱箱造型机;18—气压浇注炉;19—运铁液小车;20—悬挂式永磁分选机;21—双马达振动输送落砂机;22—鳞板运输机;23—液压升降机;24—新砂提升机;25—螺旋输送器;25—振动槽;26—粘土煤粉脉冲输送卸料器;27—松砂机

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )