钛合金和铝合金具有以下相似之处:①这两种金属材料都被大量用于制造飞机结构件;②这两类零部件在制成之前,都可能有高达90%的材料量需要铣削切除。

许多加工车间可能都希望这两种金属材料有更多的共同点。在航空制造业,一些已对加工铝合金得心应手的制造商发现,自己需要加工的钛合金正日益增多,这是因为新设计的飞机上使用钛合金零部件越来越多。

CoroMill 690是一款专用于钛合金加工的具有高压冷却能力的长刃立铣刀

实际上,许多车间的钛合金加工能力远比他们自己所意识到的更强大,有效运用许多有价值的钛合金加工技术其实并不困难,但很少有车间能主动采用所有这些钛合金高效铣削技术。钛合金并不一定难以加工,只是必须对整个铣削工艺进行全面考量,因为忽视其中任何一个要素都可能会影响整个工艺的有效性,铣削的稳定性是其中一个关键要素。当铣刀切削工件时,形成了一个工艺链,刀具、夹头、主轴、立柱、导轨、工作台、夹具和工件都是这个工艺链的组成部分,也是所需稳定性的组成部分。为了最大限度地实现钛合金高效铣削工艺的潜力,与大家一同分享以下10种加工技巧。

(1)保持较小的径向吃刀量

加工钛合金的关键挑战之一是如何散热。切削钛合金时,所产生的热量只有很少一部分被切屑带走。与切削其他金属材料相比,切削钛合金时有更多切削热传入刀具之中。因此,径向吃刀量的选择决定了表面切削速度的选择。

图1 表面切削速度与吃刀弧长的关系曲线

从图1的曲线可以看出这一点。全齿切槽——意味着180°吃刀——要求降低表面切削速度。而减小径向吃刀量缩短了切削刃的发热时间,并使切削刃在下一转切入工件材料之前有更多时间冷却。因此,通过减小径向吃刀量,可以提高表面切削速度,同时使切削点的温度保持在较低水平。精铣钛合金时,采用很高的表面切削速度和很小的每齿进给量,经过制备的锋利切削刃与工件材料之间形成非常小的接触圆弧,可以获得非常不错的加工效果。利用切屑减薄效应,大进给铣刀的刀片切削刃曲线使其可以采用更高的进给率。例如,在铣削高温合金航空零部件时,大进给铣刀的进给率可比传统铣刀提高5倍。

(2)增加刀刃数量

常用的立铣刀有4—6个刀刃(刀槽),但对于铣削钛合金而言,这些刀刃数量可能远远不够。为了实现高效铣削,可能需要10个以上的刀刃(见图2)。

图2 具有更多刀刃的密齿铣刀

增加刀刃数量可以弥补减小每齿进给量的需求。在许多加工中,10刃铣刀密集排列的刀槽会使排屑空间显得过于狭窄。不过,铣削钛合金时倾向于采用较小的径向切深,因此所产生的切屑也比较小,从而为采用刀刃数较多的密齿铣刀以提高生产率提供了可能性。

(3)形成由厚到薄的切屑

这一概念可以用大家熟知的切削术语“顺铣”来表示,即铣刀的旋转方向应与铣刀的进给方向相反。

在称为“逆铣”的加工中,铣刀旋转方向与进给方向相同,开始时形成的切屑比较薄,然后逐渐变厚(图3左)。当铣刀切入工件时,在金属材料开始被切离工件母体之前,由于摩擦力产生的切削热无法被薄切屑完全吸收和带走,因此只能传入刀具之中。此后,在切屑已变厚的刀具切出点,增大的切削压力将使刀具面临与切屑发生粘结的风险。

图3 顺铣与逆铣的对比

在顺铣(形成的切屑由厚到薄)时,铣刀切削刃从工件材料较厚处切入,并从已加工表面切出(图3右)。在侧面铣削时,铣刀“翻越”工件材料,在切入处形成较厚的切屑,使其能最大限度地吸收切削热,而在切出处形成的薄切屑可避免与刀具发生粘结。

铣削表面轮廓时,必须仔细检查刀具路径,以确保铣刀始终能以顺铣方式在材料较厚处切入工件,并在已加工表面切出工件。而要在错综复杂的走刀中做到这一点,并不总是像只需保持合适的材料厚度那样简单。

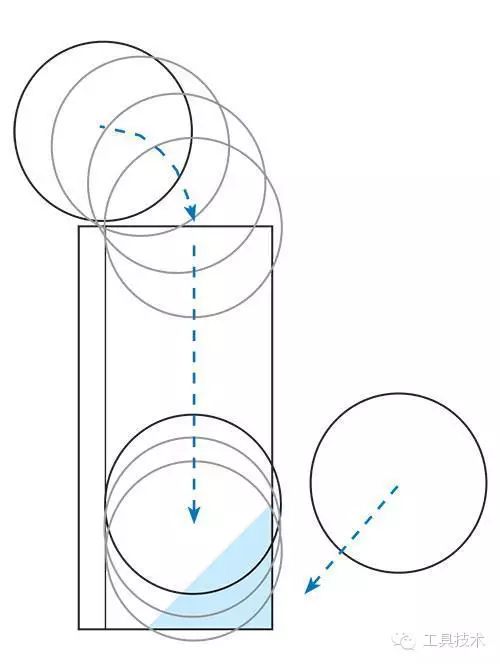

(4)采用圆弧切入法

在切削钛合金和其他一些金属时,切削力变化引起的振动会使刀具寿命缩短,而最糟糕的情况往往发生在铣刀切入工件材料时。刀具直接切入工件毛坯(就像几乎所有标准刀具路径规定的那样)对切削刃的影响类似于用一把锤子猛击刀刃。

正确的切入方式应该是刀具平缓地“滑入”工件。而要做到这一点,就必须创建一种不同于标准刀轨的刀具路径,即刀具应沿着许多弧线(而不是一条直线)渐次切入工件(见图4)。在切屑由厚到薄的顺铣加工中,圆弧刀轨的切入方向应与刀具旋转方向(顺时针或逆时针)保持一致。圆弧切入刀轨可使切削力逐步增大,避免刀具受到猛烈冲击或失稳。在铣刀达到全吃刀量切削之前,切削热的产生和切屑的形成也是逐渐增多的。

图4 圆弧切入示意图

(5)通过倒棱逐渐切出

当铣刀从工件中切出时,切削力也可能发生急剧变化。虽然顺铣加工非常有用,但这种加工方式的问题是,当铣刀到达走刀终点并开始脱离工件时,由厚到薄的成屑过程会突然停止,而切屑负荷的急剧变化会引起切削力的类似变化,从而对铣刀造成冲击,或许还会使零件表面质量恶化。为了避免这种切削力的突然变化,可以预先在走刀终点处铣出一个45°的倒棱,使刀具的径向切深逐渐减小,以减缓冲击(见图5)。

图5 倒棱切出示意图

(6)采用第二铲背区

铣削钛合金时,锋利的切削刃可以最大限度地减小切削力。但是,切削刃还必须具有足以抵御切削压力的强度。采用第二铲背区的铣刀设计方案(见图6)可以同时实现上述两个目标。这种铣刀切削刃的第一正角区能够承受切削力,其后的第二铲背区向下倾斜,使余隙增大。第二铲背区在刀具中比较常见,但对钛合金加工刀具尤其有效,对采用不同第二铲背区的铣刀进行切削试验可能会揭示出在切削性能或刀具寿命上令人吃惊的变化。

图6 第二铲背区示意图

(7)改变轴向切深

铣刀切深部位的氧化和化学反应可能会缩短刀具寿命。如果铣刀在同一深度反复走刀切削,该部位就可能出现早期破损。在多次进行轴向铣削时,就可能在刀具的破损部位引起冷作硬化,并在工件上留下刀痕线(对于航空零部件,这是不可接受的),而这意味着,由于对工件表面质量的这种不良影响,必须提前更换刀具。为了防止出现这种情况,可以通过改变每次走刀的轴向切深,将可能出问题的部位分散到刀槽上的不同位置,从而达到保护刀具的目的(见图7)。在车削加工中,通过第一次走刀采用锥度车削,第二次走刀采用平行车削,也可以达到防止在切深处产生刻划磨损的类似效果。

图7 每次走刀采用不同的轴向切深

(8)铣削薄细特征时应限制轴向切深

在钛合金零件上铣削薄壁和无支撑特征时,应遵循“8∶1规则”。用立铣刀铣削薄壁时,为防止其挠曲变形,应采取分段进给、逐次切削的方式,而不是一次走刀就铣削出整个腔壁深度。具体来说,每次向下走刀的轴向切深不应大于最终壁厚(即经过多次走刀铣削后最终形成的壁厚)的8倍(见图8)。例如,如果最终壁厚为2.5mm,则每次相邻走刀的轴向切深不应大于20mm。

图8 按“8∶1规则”铣削薄壁

尽管对切深有一定限制,但按照“8∶1规则” 铣削薄壁仍有可能获得较高的生产率。为实现这一目标,加工时可先在薄壁周围保留较厚的毛坯包覆层,使特征厚度为最终壁厚的3—4倍。例如,如果保留的壁厚为7.5mm,那么按照“8∶1规则”,允许的轴向切深则为60mm。在以较大的轴向切深走刀切除大部分材料后,再以较小的切深将保留的厚壁加工到其最终尺寸。

(9)选用直径远小于工件凹腔的铣刀

由于加工钛合金时刀具吸收的热量较多,因此刀具需要有较大的空隙来散热冷却。在铣削尺寸较小的凹腔时,铣刀的直径不应大于凹腔直径(或可比尺寸)的70%(图9右)。一般来说,如果空隙小于这一规定,就存在冷却液无法到达刀具切削刃以及排屑不畅(本来切屑至少可以带走部分热量)的风险(图9左)。

图9 按“70%规则”选择铣刀

上述“70%规则”也适用于工件外表面的铣削加工。在这种加工中,工件特征的宽度应为刀具直径的70%。为了形成由厚到薄的切屑,可将铣刀偏置10%。

(10)采用大进给铣刀

近年来,为模具制造业加工工具钢而开发的大进给铣刀已广泛应用于钛合金的铣削加工。大进给铣刀需要采用很小的轴向切深,但在小切深铣削时,可采用比传统结构铣刀更高的进给率。其原因在于“切屑减薄”效应。大进给铣刀的关键在于采用了刃口圆弧半径较大的铣刀片(见图10)。这种大圆弧半径可使切屑的形成扩大到切削刃上更大的接触区域。由此引起的切屑减薄可能会导致1mm的轴向切深产生厚度仅为0.2mm左右的切屑。在铣削钛合金时,这种薄切屑突破了此类加工通常要求每齿进给量很小的局限,切屑减薄为采用更高的编程进给率提供了可能。

图10 大进给铣刀

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )