|

【摘要】阐述利用UG 软件设计注塑模具成型零件数控加工的方法, 指出模具CAM 技术的运用极大地提高注塑模具成型零件的加工精度和加工效率。

1 、前言

数控加工技术的广泛应用, 引领机械制造业产生了革命性的进步。数控机床具有高精度、柔性化、数字控制、高效率的特点, 对于单件、小批量生产的零件加工和复杂结构的零件加工具有非常强的适应性。

成型零件是注塑模具的核心零件, 其加工精度决定了注塑模具的品质。注塑模具成型零件是典型的单件生产的零件, 往往具有复杂曲面结构, 适合于采用数控机床进行加工。数控机床加工的前提条件是数控加工程序的编制, 因此对于模具成型零件的数控加工而言, 如何编制其数控加工程序是模具成型零件数控加工的关键。

随着计算机技术的发展, 计算机辅助设计与制造技术( CAD/CAM) 越来越广泛地应用在机械设计与制造领域, 复杂零件的数控加工工艺和加工程序编制已经实现了自动化, 给数控加工带来了全新的制造模式。Unigraphics 是当前世界上最先进的CAD/CAM/CAE 软件, 广泛应用在汽车、航空航天、机械、家电、模具等行业。UG 的CAM模块具备强大的功能, 是最好的数控机床自动编程工具, 可以比较简便地实现复杂零件的数控程序自动编制, 极大地减少编程时间, 确保加工精度, 提高加工效率。

2 、成型零件的数控加工工艺

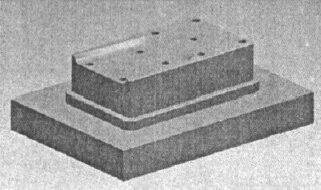

如图1 所示的风扇调速器外壳注塑模具的型芯零件。设定毛坯形状是和型芯零件底部形状一致的长方体, 高度和型芯零件等高, 毛坯的周边和上下面已经加工完成, 在数控机床上加工时采用平口钳夹紧。

图1 型芯零件

设计型芯零件的数控加工工艺 1 ) 毛坯整体粗加工: 用Φ20mm 立铣刀清除成型部位周边的材料, 使毛坯形状接近型芯零件形状;( 2 ) 侧壁精加工: 用Φ12mm 立铣刀精铣两处台阶的侧壁, 达到形状和尺寸要求;( 3 ) 曲面加工: 用Φ5mm 球头铣刀成型零件上部的曲面和两个台阶的圆角;( 4 ) 钻孔和铰孔: 分别用Φ5.8mm 钻头钻孔和Φ6mm 铰刀铰孔。 1 ) 毛坯整体粗加工: 用Φ20mm 立铣刀清除成型部位周边的材料, 使毛坯形状接近型芯零件形状;( 2 ) 侧壁精加工: 用Φ12mm 立铣刀精铣两处台阶的侧壁, 达到形状和尺寸要求;( 3 ) 曲面加工: 用Φ5mm 球头铣刀成型零件上部的曲面和两个台阶的圆角;( 4 ) 钻孔和铰孔: 分别用Φ5.8mm 钻头钻孔和Φ6mm 铰刀铰孔。

3 、数控程序的设计

启动UG 软件, 打开型芯零件, 进入UG 的建模模块, 在型芯零件的基础上创建一个独立的长方体做为毛坯。

点击[起始]—[加工], 进入加工环境。

3.1 毛坯整体粗加工

( 1 ) 加工初始化

在加工环境对话框中选择cam_general 和mill_contour,采用型腔铣的方式进行毛坯整体粗加工。

( 2 ) 建立加工对象

加工对象是指一个加工工序所需要的基本条件, 包括: 加工程序名、加工用刀具、毛坯几何体、加工几何体、加工方法等。加工对象具有继承性, 建立的加工对象可以在其他加工工序使用。在[加工创建]工具条中选择[创建程序], 创建一个程序名称program_1。

在[加工创建]工具条中选择[创建刀具], 创建直径为20mm的立铣刀, 设定相关的长度补偿寄存器和刀具号, 刀具名称mill_20。

在[操作导航器]工具条中选择[几何视图], 打开[操作导航器], 点击[workpiece], 进入[mill_geom]对话框, 点击[毛坯]—[选择], 在绘图区域选择毛坯长方体, 完成毛坯几何体设置。在[加工创建]工具条中选择[创建几何体], 进入[mill_geom]对话框, 点击[零件]—[选择], 在绘图区域选择零件, 完成零件几何体设置。

( 3 ) 创建操作

在[加工创建] 工具条中选择[创建操作], 选择子类型为[cavity_mill], 在对话框中选择前一步骤设置的加工对象, 进入[cavity_mill]对话框, 根据实际加工要求设置切削方式、步进方式和百分比、每刀切深、进刀/ 退刀、下道工序的余量、安全高度、主轴转速和进给速度、冷却液开关等。

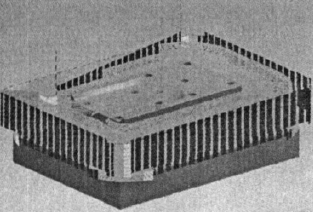

各项参数设定完成后点击[生成], 系统自动生成加工的刀具路径, 毛坯整体粗加工完成。如图2 所示。

图2 毛坯整体粗加工的刀具路径 3.2 侧壁精加工

( 1 ) 建立加工对象

利用[加工创建] 工具条分别创建本道工序的程序名称program_2、Φ12mm 立铣刀mill_12。

在[加工创建] 工具条中选择[创建几何体], 类型选择[mill_planar], 采用平面铣的方式进行侧壁精加工, 子类型选择[mill_bnd], 进入[mill_bnd]对话框, 点击[部件]—[选择], 在绘图区域利用曲线方式选择零件的两个台阶轮廓做为加工的边界。

( 2 ) 创建操作

在[加工创建] 工具条中选择[创建操作], 选择子类型为[cleanup_corners], 在对话框中选择前一步骤建立的加工对象,进入[cleanup_corners]对话框, 根据实际加工要求设置切削方式、进/ 退刀方式、安全高度、主轴转速和进给速度、冷却液开关等。

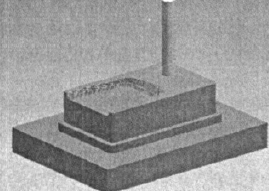

各项参数设定完成后点击[生成], 系统自动生成加工的刀具路径, 侧壁精加工加工完成。零件的模拟加工结果如图3 所示。

图3 侧壁精加工模拟加工结

3.3 曲面加工

( 1 ) 建立加工对象

利用[加工创建] 工具条分别创建本道工序的程序名称program_3、Φ5mm 球刀ballmill_5, 采用毛坯整体粗加工工序中已经设置好的加工几何体。

( 2 ) 创建操作

在[加工创建] 工具条中选择[创建操作], 选择子类型为[contour_area], 在对话框中选择前一步骤建立的加工对象, 进入[contour_area]对话框, 设置本工序的加工区域, 并根据实际加工要求设置区域切削的参数、主轴转速和进给速度、冷却液开关等。

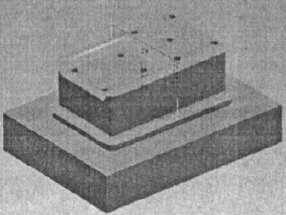

各项参数设定完成后点击[生成], 系统自动生成加工的刀具路径, 曲面加工完成, 如图4 所示。

图4 曲面加工刀具路径

3.4 钻孔和铰孔

在实际的数控加工中, 钻孔和铰孔可以采用同一个加工程序进行, 只是刀具类型不同, 所以钻孔和铰孔的数控加工只需要设计一个程序。

( 1 ) 建立加工对象

利用[加工创建] 工具条分别创建本道工序的程序名称program_4、Φ5.8mm 钻头drilling_tool。

在[加工创建]工具条中选择[创建几何体], 类型选择[drill],子类型选择[drill_geom], 进入[drill_geom]对话框, 分别设置加工孔的位置、部件表面、底面。

( 2 ) 创建操作

在[加工创建] 工具条中选择[创建操作], 选择子类型为[peck_drilling]进行深孔钻, 在对话框中选择前一步骤建立的加工对象, 进入[peck_drilling]对话框, 根据实际加工要求设置钻孔参数、安全高度、主轴转速和进给速度、冷却液开关等。各项参数设定完成后点击[生成], 系统自动生成加工的刀具路径, 如图5 所示。

图5 钻孔刀具路径 3.5 后处理

后处理就是将各个工序的刀具运动轨迹经过处理后转换成为数控机床控制系统能够接受的NC 程序。

在操作导航工具条中选择[程序顺序视图], 点击操作导航器, 分别选择前面已经设计完成的四个程序program1_4, 在[加工操作]工具条中选择[后处理], 选择机床的类型等参数, 完成后自动生成数控加工程序。

%

N0010 G40 G17 G90 G70

N0020 G91 G28 Z0.0

N0030 T01 M06

N0040 G0 G90 X3.1711 Y- 3.6077 S1000 M03

N0050 G43 Z2.7559 H01 M08

N0060 Z1.6217

N0070 Z1.6037

N0080 G1 Z1.4856 F5.9

N0090 X3.0313 Y- 3.7707

N0100 G2 X2.7877 Y- 4.0152 I- 1.7433 J1.4942

......

4 、结束语

单件、形状复杂的注塑模具成型零件特别适合采用数控机床进行加工,数控机床的应用有效克服了传统加工机床加工复杂曲面非常困难的缺点。对于数控机床加工, 前提条件是必须编制零件的数控加工程序, CAD/CAM技术的应用使得复杂零件的数控程序编制变得很简便。

运用CAD/CAM软件进行数控加工设计的过程包括: 成型零件的三维模型设计、根据零件的结构特点拟订数控加工工艺、选择数控加工的方法、建立加工对象、创建操作、生成刀具路径、加工过程的模拟、后处理得到数控加工程序、将程序输入数控机床进行零件的加工等。

计算机辅助制造技术的应用颠覆了传统的模具成型零件的加工方法和加工工艺, 使得以往难以加工的零件变得非常简便, 提高了模具成型零件加工的精度和加工效率, 模具制造技术的整体水平得到提升。

版权声明

“特别声明:以上作品内容(包括在内的视频、图片或音频)为用户上传并发布,本平台仅提供信息存储空间服务。

Notice: The content above (including the videos, pictures and audios if any) is uploaded and posted by the user , the platform merely provides information storage space services.”

本文地址: https://amtbbs.org/thread-14057-1-1.html

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )