|

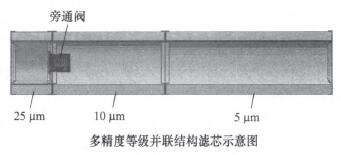

摘要:开发了多精度等级并联过滤的技术,并合理布局梯度混合型复合纤维过滤材料,有效解决了油液随油温变化自动调节过滤精度并适应高黏度介质的难题;建立了蜡式热动力元件的热力数学模型,根据该模型设计合理的感应元件结构型式,应用于自力式温度控制阀,解决了油液能根据不同油温自动调节通过冷却油路流量的难题。

关键词:风力发电;润滑系统;并联过滤;自力式温度控制阀

引言

风力发电是可再生能源技术中发展最快、技术最成熟、最具大规模开发和商业化前景的产业。我国风能储量大、分布面广,现已成为全球发展速度最快的风力发电市场。随着装机容量的增大,目前1.5 MW及以上风力发电机组已逐渐成为我国风电市场上的主力机型,但其配套的齿轮箱润滑系统仍为国外少数企业所垄断¨’2J。本研究针对1.5 Mw风电齿轮箱润滑系统进行研究、开发和应用,使其能够在国内建立起正常的生产供应渠道,摆脱对进口齿轮箱润滑系统的依赖。

l、工作原理

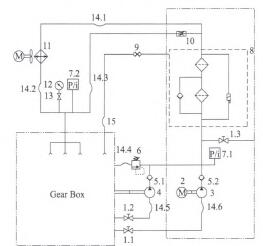

1.5Mw风电齿轮箱润滑系统工作原理如图1所示。系统油源由电动泵和机械泵提供,其中电动泵由一台6极电机驱动而机械泵由齿轮箱轴驱动。齿轮箱运行前由电动泵提供润滑油至齿轮箱各个润滑点,齿轮箱运行后开始驱动机械泵,此时润滑系统由电动泵和机械泵同时供油。组合式油液污染控制元件采用三种精度滤芯对油液进行过滤。当温度较低时,油液黏度较高,系统压力较大使滤芯旁通阀开启,油液经过粗滤芯过滤;当温度较高(达到10℃)时,旁通阀关闭,油液根据油温变化自动分配经过两种精度的精滤芯的流量。过滤器设置有压差发讯器,发讯压差为3 bar,当压差发讯器报警且油温达到45℃以上时,应及时更换滤芯。组合式油液污染控制元件的出口设置了自力式温度控制阀,油温低于45℃时,自力式温度控制阀不动作,此时大部分油液通过温控阀到达油分配器,油温达到45℃后,自力式温度控制阀内部蜡式元件开始动作,使阀的开度逐渐减小,直到油温达到60℃,自力式温度控制阀完全关闭,在油液温度变化过程中通过自力式温度控制阀的油液逐渐减少。当油温达到55℃时,由于自力式温度控制阀逐渐关闭,导致冷却回路中油液流量逐渐变大,此时冷却回路中冷却器开始对油液进行冷却,直到油温低于50 cc时,冷却器重新停止。在此设置自力式温度控制阀,保证润滑系统工作时始终有油液流过冷却器,避免了由于油液的突然切换,导致冷却器内的压力出现剧烈升高的现象。

1.球阀2.电机3.电动泵4.机械泵5.单向阀6.溢流阀7.压力变送器8.组合式油液污染控制元件9.测压接头10.自力式温度控制阀11.风冷却器12.压力表13.压力表接头14.软管15.排气软管

图1 1.5MW风力发电齿轮箱润滑系统原理图

润滑系统设有安全阀,以防止压力过高对系统元件造成损坏。

2、结构组成

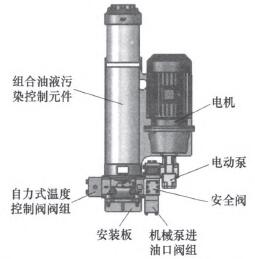

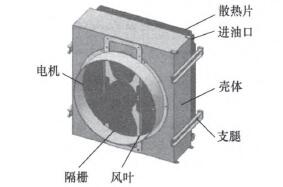

润滑系统主要由球阀、电动泵组、机械泵、组合式油液污染控制元件、风冷却器、压力传感器、功能阀组和软管组成[3。7]。其中电动泵组、组合式油液污染控制元件和功能阀组集成于一体,机械泵安装于齿轮箱上,风冷却器通过软管串接于系统中。其结构组成如图2、图3所示。

3、创新设计

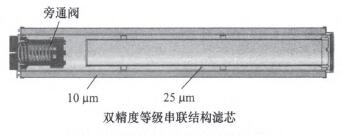

3.1 滤芯

国外某型润滑系统的滤芯(如图4所示),由于片面追求高纳污量,导致过滤精度下降,且结构中围网式结构的粗滤芯一旦堵塞,将导致压损变大。

图2 1.5 MW风电齿轮箱润滑系统结构简图

图3润滑系统风冷却器结构简图

图4 国外某型润滑系统的滤芯结构

优化后的滤芯(如图5所示)提高了过滤精度,且随着油温的不同,油液会自动调节经过两种精度的流量。

图5优化后润滑系统的滤芯结构

3.2 自力式温度控制阀

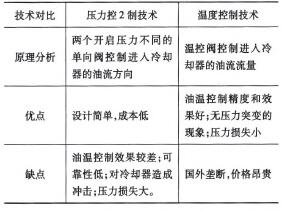

国外润滑系统在油温控制方面存在两种技术‘8|:压力控制技术和温度控制技术,两种技术特点如表1所示。

表1油温控制技术

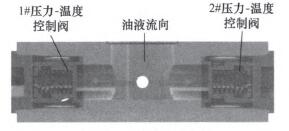

压力控制方案是过滤元件出口设置两个开启压力不同的单向阀,如图6所示。

图6压力控制方案

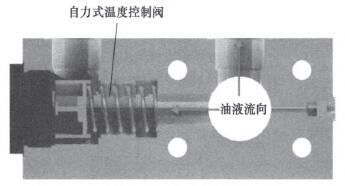

温度控制方案是过滤元件出口设置温控阀,如图7所示。

图7温度控制方案

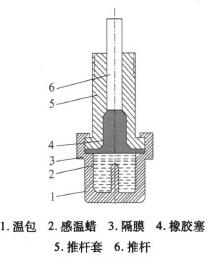

自力式温度控制阀结构如图8所示。 图8自力式温度控制阀结构

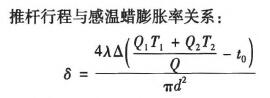

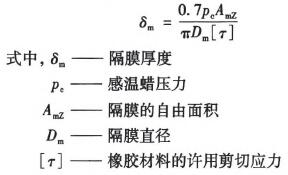

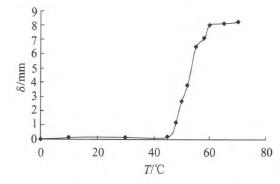

油温低于45℃时,自力式温度控制阀不动作,此时大部分油液通过温控阀到达油分配器,油温达到45℃后,图8中的推杆开始动作,使阀的开度逐渐减小,直到油温达到60℃,自力式温度控制阀完全关闭,在油液温度变化过程中通过自力式温度控制阀的油液逐渐减少,见图9。

图9感温包结构

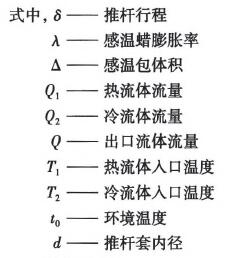

隔膜的厚度:

温包内部的蜡式材料选用45C型感温蜡,由正烷烃组的45—60℃精馏石蜡混合铜粉制成。推杆行程为8 mm 。

推杆行程与油温关系如图10所示。

图10 推杆行程与油温关系

4、试验过程及结果

4.1 滤芯旁通阀开启压力的检测

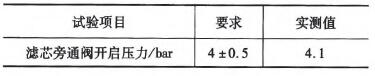

滤芯旁通阀开启压力的试验数据如表2所示。

表2 单向阀开启压力试验数据表

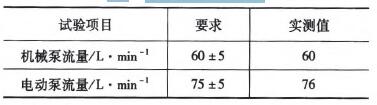

4.2系统流量的检测

系统流量的试验数据如表3所示。

表3 系统流量试验数据表

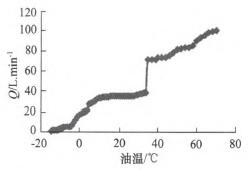

如图11所示,系统总流量达到136 L/IIlin,满足指数指标的要求。润滑系统中设置的温控阀在45—60℃中处于逐渐关闭的过程,这将导致风冷回路油液流量逐渐升高,从试验数据可以发现60℃油液基本上通过风冷却器。

图ll 风冷回路流量与油温关系

油温为35℃时,电机开始高转速工作,此时油量出现迅速升高,油温达到45℃,风冷回路流量出现明显上升,油温达65℃时流量达到100 L/lIlin左右。

4.3 系统最高压力检测

系统最高压力即安全阀的开启压力,安全阀开启压力要求为(14±1)bar,实测值为13.38 bar。

4.4 电动泵低温启动特性检测

将试验系统整体置于高低温实验室内,降温至一15℃并保温20 h后,此时油温与环境温度一致。电动泵电机低速启动,电动泵正常运行。说明电机在低速条件下能保证电动泵在一15℃温度下正常启动。

4.5检测系统在油温为一30~80℃的区间能否生存系统的生存温度不同于运行温度,在极限生存温度下(低温一30℃),系统不允许运行,只有通过加热器对油液加热至30℃后系统才能开始运行。

将试验系统整体置于高低温实验室内,降温至一30℃并保温16 h后,此时油温与环境温度一致。开启油箱内部加热器对油液加热,电动泵吸油口油温为8℃时,电动泵正常运行,直到油温达到80℃。重复此试验三次,系统均能正常运行,说明系统在油温为一30—80℃的区间不会出现元器件的损毁损坏现象,系统生存温度达到一30一80℃。

4.6过滤精度与油温关系

如图12所示,组合式过滤器设置了5/10岬和25 p肌三种过滤精度,通过25 II.m滤芯过滤时需打开开启压力为4.1 bar的旁通阀。油温为一15~10℃时,仅电动泵工作,油温高于10℃时,机械泵与电动泵同时工作,系统由两台泵同时供油,通过对滤器压降进行检测,发现lO℃时滤器压降出现最大值4.05 baur,该值小于4.1 bar,说明系统在油温为一15~80℃区间,油液是通过5/10斗m精滤芯过滤。

图12滤器压降与油温关系

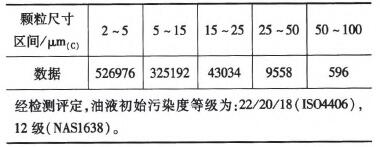

4.7 单次通过过滤器出口油液污染度等级检测向系统油箱注人污染物,通过对系统管路油液在线检测,取平均值,可得如下数据,见表4。

表4单次通过过滤器出口油液污染度等级检测

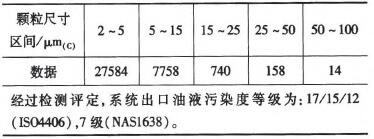

单次通过系统自身过滤器的滤除,对系统出口油液在线检测,取平均值,可得如下数据,见表5。

表5系统出油口在线检测平均值

4.8 过滤比的检测

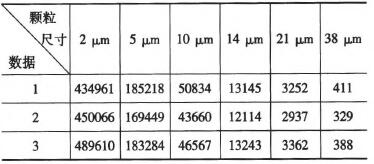

向系统油箱注入污染物并经过充分搅拌后,通过对系统管路油液在线检测,测得滤器进口油液颗粒数,见表6。

表6滤器进口油液颗粒数

对三组数据取平均值,大于10岬的颗粒数为63362。

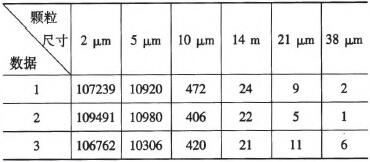

测得滤器出口油液颗粒数,见表7。

表7滤器出口油液颗粒数

对三组数据取平均值,大于10灿m的颗粒数为466。

图13 5岬m滤芯污染物添加量与压差曲线图

图14 10um滤 芯污染物添加量与压差曲线图

图15 25 pm滤芯污染物添加量与压差曲线图

由于两个滤芯为并联结构,因此随着滤器压差的增加,当压差达到10.8 bar左右时,5仙m滤芯首先破裂。

4.10风冷却器散热性能试验

将油温加热至64℃,启动泵组和风冷却器后,检测风冷却器出口油温为51℃,计算出风冷却器散热功率为55 kW,大于齿轮箱的发热功率45 kW。

4.11 系统稳定性试验

将整套系统置于遮蔽下暴露的自然湿热环境中,经过十天的连续运行试验,润滑系统没有出现泄漏等异常现象。连续运行后重新对润滑系统的性能进行检测,润滑系统仍保持正常的性能。 5、结论

通过开发多精度等级并联过滤技术和自力式温控阀,有效解决了1.5 MW风力发电齿轮箱润滑系统的关键技术,通过性能测试试验,该系统技术水平达到了国内领先。

版权声明

“特别声明:以上作品内容(包括在内的视频、图片或音频)为用户上传并发布,本平台仅提供信息存储空间服务。

Notice: The content above (including the videos, pictures and audios if any) is uploaded and posted by the user , the platform merely provides information storage space services.”

本文地址: https://amtbbs.org/thread-14100-1-1.html

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )