|

摘要:文中设计并研制一镗孔工装,将其安装在2A656Φ11 前苏联镗床上,利用镗床主轴驱动此工装运转,进而加工减速器箱体,此种加工方法可以保证减速器箱体轴孔的同轴度精度和孔距精度,从而提高减速器箱体的加工质量。

关键词:主轴;加工;箱体

0 引言

作为全球第二大能源消费国,我国的经济增长越来越依赖于稳定安全的能源供应。其中石油的地位尤其突出,在过去的20 年间,为满足国内日益增长的能源需求,我国对国际石油市场的依赖不断增强。石油左右经济盛衰及社会状况,而保持适度石油储备,是我国的战略举措。随着各大油田密集井越来越多,国内外市场对抽油机的需求量也在增加,而我国生产的抽油机也大量销往国外市场。因此,抽油机的生产任务愈加繁重,即减速器箱体的需求量也在增加。在如此激烈的市场竞争中,不仅要保证减速器的加工质量,而且还要提高其生产效率,降低成本和能耗。以往是利用TPX6113 普通镗床的平旋盘来粗、精镗减速器箱体,不仅箱体各个轴孔的同轴度精度和孔距精度不高,而且生产效率较低。为此,国内很多减速器制造厂从国外引进先进的加工机床,结合数控技术,提高减速器的生产效率和质量,保证减速器的可靠性,但减速器的加工成本也大大增加。

1 、工装结构

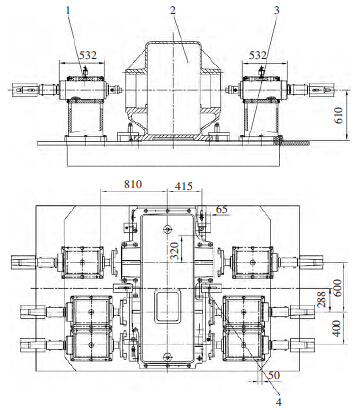

针对上述情况,基于国内知名抽油机减速器生产厂在加工工艺上所取得的经验和成果,我们在现有的2A656Φ11 前苏联镗床上增设一镗孔工装,此工装结构如图1 所示,主要零部件有加长平板、镗轴箱座(包括滑动轴总成、镗刀、端盖、垫圈、压盖、油杯等,如图2 所示)、压板、垫块、螺栓、定位销等。

图1 工装总装图

1.镗轴箱座2.减速器箱体3.加长平板4.垫板 图2 镗轴箱座

1.滑动轴总成2.油封3.端盖4,6,8.螺栓5.垫圈7.壳体9.油杯10.小盖11.压盖12.销 2 、工装结构中自制零部件的加工

1)加工加长平板(2000 mm×3200 mm×50 mm),其目的是为安装镗轴箱座和装卡减速器箱体留有足够空间,厚度太薄平板容易变形,太厚会导致机床工作台变形。

2)加工滑动轴,其滑动部位的有效长度要超出输出轴孔的深度。

3)焊接镗轴箱座壳体并铣光接触表面,由于焊接成本低于铸造成本,且便于加工,所以选择焊接的加工方式,壳体的中心高应为减速器箱体轴孔的中心高,表面加工工艺孔用于减轻自身重量。

4)加工压盖和端盖。

3 、工装的安装

首先将镗轴箱座的零部件按照图2 的结构组装起来,然后通过定位销将加长平板固定在2A656Φ11 镗床的工作台上,把6 个镗轴箱座安装在加长平板的相应位置上,把其固定好,再对整个工装进行找正。

4、 减速器箱体的加工

在加长平板上放置6 个垫块,然后将箱体落在垫块上,利用螺栓和压板将箱体固定,启动机床,机床主轴与镗轴箱座的滑动轴末端连接进而驱动镗刀旋转,对箱体进行找正,按照产品的生产要求,先粗镗减速器箱体一侧的各轴孔(加工次序为主动轴轴孔→中间轴轴孔→输出轴轴孔);然后将机床工作台旋转180°来粗镗箱体另一侧轴孔,加工工序同上,待箱体两侧均粗镗完毕之后再进行精镗,精镗工序同粗镗。使用此工装能够保证各轴孔的同轴度精度和孔距精度,进而提高减速器箱体的加工质量,降低废品率。

5、工装的优点

1)此镗孔工装只需一次安装找正,加工速度快,降低了生产成本;2)使用方便快捷,安全可靠,具有一定的稳定性;3)设有安全保护装置,便于维护、维修;4)加工产品符合HSE 要求,从而避免产生不必要的废品。

此项研究为减速器制造工艺技术优化、加工流程优化、生产效率及产品质量的提高奠定了基础。

版权声明

“特别声明:以上作品内容(包括在内的视频、图片或音频)为用户上传并发布,本平台仅提供信息存储空间服务。

Notice: The content above (including the videos, pictures and audios if any) is uploaded and posted by the user , the platform merely provides information storage space services.”

本文地址: https://amtbbs.org/thread-14136-1-1.html

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )