|

|

摘要: 低载荷、 高转速的传统轴承寿命试验方法周期长、 费用高且试验结果的可靠性差。对此, 在保持接触疲劳失效机理一致的前提下, 采用了快速寿命试验, 本文对快速寿命试验机及快速寿命试验技术的发展及现状进行了详细地分析, 最后对快速寿命试验数据的处理进行了探讨。

关键词: 滚动轴承; 寿命试验; 疲劳; 失效; 数据处理

1 轴承寿命理论的现状及发展

早在 1939年, Weibull提出滚动轴承的疲劳寿命服从某一概率分布, 这就是后来以其名字命名的 W eibull分布, 认为疲劳裂纹产生于滚动表面下最大剪切应力处, 扩展到表面, 产生疲劳剥落,W eibull给出了生存概率 S 与表面下最大剪切应力、应力循环次数 N 和受应力体积 V的关系

瑞典科学家 Pal mgren经过数十年的数据积累, 于1947年和Lundberg一起提出了滚动轴承的载荷容量理论, 又经过5年的试验研究, 该理论才得以完善。该理论认为接触表面下平行于滚动方向的最大交变剪切应力决定着疲劳裂纹的发生, 考虑到材料冶炼质量对寿命的影响, 同时指出: 应力循环次数越多、受力体积越大, 则材料的疲劳破坏概率就越大, 提出了统计处理接触疲劳问题的指数方程

式中: S 为轴承使用寿命; T0为最大动态剪切应力振幅; z0为最大动态剪切应力所在的深度; c、 e、 h为待定指数, 由轴承试验数据确定; V 为受应力体积; N 为应力循环次数, 以百万次计。

经过推导和大量轴承试验数据分析, 获得Lundberg- Pal mgren额定寿命计算公式

式中: L10为基本额定寿命, 百万转; Cr为基本额定动载荷, N; P为当量动载荷, N; ε为寿命指数, 球轴承取 3 , 滚子轴承取 10/3 。L- P模型能很好地解释滚动轴承失效机理和预测寿命, 但是随着技术的发展, 特别是炼钢技术的极大提高, 使得轴承的实际寿命比计算寿命大很多, 人们经过研究发现轴承经过长时间的运转后, 也可以从表面产生裂纹, 然后向深处扩展。

20世纪 70年代初, Chiu P和 Tallian T E提出了考虑表面的裂纹生成方式的接触疲劳工程模型, 该模型可以解释一些 L- P模型难以解释的问题, 例如表面粗糙度、 弹流油膜厚度、 切向摩擦牵引力以及润滑介质存在污染物等对接触疲劳的影响。 20世纪 80年代, Ioannides E和 H arris T A 在引进了材料疲劳极限应力和考虑应力体积内各点应力及其深度的情况下, 给出了 I- H模型, 该模型比 L-P模型考虑的更加细致和接近实际情况。但 Za -retsky E V认为该模型高估了轴承的寿命。ZaretskyE V提出的基于 Weibull模型的修正模型、 ChengWQ和 ChengH S提出的用疲劳裂纹产生的时间来表示轴承寿命的 C- C模型、Tallian T E提出的T 模型、YuW K和 H arrisT A提出的 Y- H 模型都从不同的角度提出了对寿命的预测方法。

20世纪 80年代, 瑞典 SKF轴承公司的研究人员在 L- P理论的基础上得出了通用的轴承寿命计算模型, 而 L- P模型仅是该理论模型的一种特殊情况。该新寿命理论数学模型在 1984 年AS ME /ASCE联合润滑会议上发表。该理论可用下式表示

式中: σu为材料疲劳极限应力; σ为疲劳裂纹产生的诱发应力, 可为最大交变剪切应力、 最大静态剪应力或最大八面剪切应力; VR 为受应力体积区域;z为应力 σ 所在的平均深度; N 为应力循环次数,以百万次计; S (N )为轴承使用概率; A 为常数; c、e、 h为待定指数, 由轴承试验数据确定。

该理论引入了局部应力和材料疲劳极限的概念, 计算的出发点是局部应力, 更加符合疲劳强度的设计思路, 按照该理论, 额定寿命简化计算式可表示为

其中 aSKF为寿命调整系数, 它包括了润滑、污染、疲劳极限和轴承当量动载荷之间的复杂关系,它的值由污染系数η、轴承疲劳极限载荷 Pu、当量动载荷 P和粘度系数 K 之间的函数关系给出。η系数则考虑了润滑剂的污染及其对轴承寿命的影响。目前这一理论仅在 SKF内部使用。

在国际标准 ISO281: 1990中也给出了修订的额定寿命计算式

该修订公式中的修正系数 axyz考虑到材料、润滑、环境、杂质颗粒、套圈中内应力、安装和轴承载荷等因素对轴承寿命的影响。目前该修正式已被我国正式引用并作为我国滚动轴承行业产品寿命的推荐性文件。

科学准确地预测轴承疲劳寿命一直是机械工程学者关心又难以解决的难题, 三参数 Weibull分布和修正的 Palmgren- M iner疲劳损伤累积法将是滚动轴承应用中亟待研究的课题, 同时建立关于轴承疲劳机理研究、失效因素分析、材料冶炼加工工艺、试验数据分析等的数据库也是任重道远。

2 轴承寿命快速试验机的现状及发展

20世纪早期, 我国轴承行业一直沿用前苏联的 ZS型轴承寿命试验机进行轴承寿命试验, 这种试验机的性能已明显落后于试验发展需要; 从美国引进的 F &M 5?新型滚动轴承疲劳寿命试验机除了价格昂贵外, 还采用气动高压动力源和 60 Hz的电频率, 不太适合中国的国情。因此在 20世纪90年代, 在吸取国外先进试验机的基础上, 杭州轴承试验研究中心研制了新一代自动控制滚动轴承疲劳寿命强化试验机 B10- 60R及其改进的 ABLT系列滚动轴承疲劳寿命强化试验机, 大大地推进了中国轴承行业轴承寿命试验系统技术的进步。

与 ZS型和 F &M 5?型滚动轴承疲劳寿命试验机相比, ABLT- 1( B10- 60R)型试验机主要作了如下改进:

(1)在 F&M 5?型试验机的试验头基础上, 设计一套在径向和轴向都装有薄膜油缸的试验头座组合件, 加载油缸传递推力时有调整件和补偿件,保证了精度。设置手动辅助返回动作机构, 以利于试验头的顺利装拆等。

(2)传动轴由两套深沟球轴承悬臂支承, 传动轴一端固定, 一端游动, 用弹簧消隙, 电机座部件支承倒悬, 结构紧凑, 增加减振措施, 增强了稳定性。

(3)加载系统采用薄膜式液压缸, 占用空间小, 成本低, 同时液压缸进出油口安装电磁换向阀便于自动控制。

(4) 温度记录装置和振动信号处理装置等附属装置挂于机架上。

该型号试验机的主要性能参数如表 1所示。

在持续消化吸收和改进各种轴承寿命试验机的基础上, 我国自行设计研制的 ABLT(AcceleratedBearing L ife Tester)系列滚动轴承疲劳寿命强化试验机, 具有完全自主产权的新型轴承试验技术和方法, ABLT系列疲劳寿命强化试验机吸收了以前试验技术的优点, 进一步加强和完善了自动化控制水平。通过个性化的设计, 基本能满足大多数滚动轴承疲劳寿命强化试验的需要。其主要性能参数如表 2所示。

在 ABLT 系列试验机的基础上, 进一步开发A 2BLT+ F 2AST( Autom atic Accelerated Bearing L ife Tester& Fast FailureAnalysisSystem Technology)寿命强化试验机和进一步研究开发包括快速失效诊断技术、快速失效分析技术、快速失效处理技术等三大方面技术, 将是我们轴承行业试验机研发的下一个重要课题。

3 轴承快速寿命试验技术现状及发展

由于影响轴承寿命的因素太多、太复杂, 而轴承疲劳寿命理论仍需进一步完善, 因此进行寿命试验成为评定轴承寿命的 主要手段。相对于SKF、I NA /FAG、 Timken/Torrington 、NSK等国外公司, 我国轴承寿命试验起步较晚, 对失效机理等基础理论研究不足, 目前尚处于大量积累试验数据的阶段, 经过十几年的努力和发展, 我国的轴承寿命试验技术已经得到了较大的发展并有很大的发展前景。

早在 20世纪 40年代, 美国就对产品的设计开始采用单因素环境模拟的研制试验与鉴定试验, 用来检验设计的质量和可靠性。20世纪 70年代, 则开始采用综合环境模拟可靠性试验、任务剖面试验和验收模拟试验。在此后的很长时间内这些试验方法成为保障产品可靠性的主要手段。但由于环境模拟耦合作用的复杂性、高成本以及试验结果的滞后性, 使得该类模拟试验技术丧失了一定的优势, 并向积木式、 模块化方向发展。

与模拟试验的思路相反, 环境应力激发试验则是用人为的施加环境应力的方法, 加速激出并清除产品潜在缺陷来达到提高可靠性的目的。从早期的高温、温度循环、温度冲击等激发试验的形式, 发展为现在公认的高温变率的温度循环和宽带随机振动, 试验所施加的应力不必模拟真实环境, 只要激发的效率越高越好。随着该试验技术的蓬勃发展, 有人试图用标准的形式来加速这一技术的发展, 但这种思路容易将试验方法重新拉回到模拟试验的轨道上去, 况且不同的缺陷类型和不同失效机理必须使用不同的应力筛选方案来进行, 因此这种以标准试验方法来规范试验是不可取的。激发试验技术虽然国外有一定的研究,

但是国内轴承行业目前还很少做过该类试验, 同时这种试验方法目前都是在设计没有缺陷的前提下, 针对生产过程的缺陷, 对于设计缺陷还不能很好地排除。目前轴承行业广泛采用的可靠性强化试验技术是依据故障物理学, 把故障或失效当作研究的主要对象, 通过发现、研究和根治故障达到提高可靠性的目的。实践证明, 该方法效果显著, 并且与常规试验技术具有等效性和可比性。前苏联、瑞典的 SKF、日本的 NSK、NTN、英国的 RHP(现为日本 NSK - RHP)、奥地利的 STEYR (现为 SKF -STEYR)、美国的 SKF 和F&M 公司均采用加大试验载荷来达到快速试验的目的。日本和欧美等国家的深沟球轴承强化试验中所采用的试验载荷已经接近或超过额定载荷的一半, 如表 3所示。

试验技术的智能化和个性化将是轴承寿命试验技术未来的发展方向, 根据特定的试验条件, 设定转速谱和载荷谱等以满足试验的要求, 同时应用人工智能和专家系统等知识库技术来进行智能化处理。

4 轴承寿命试验数据处理及发展

由于轴承寿命非常离散, 一批同结构、同材料、同热处理、同加工方法的轴承在相同的工况下, 其最高寿命和最低寿命相差几十倍甚至更多,因此对疲劳寿命试验数据需要用数理统计方法进行处理。近似服从滚动轴承疲劳寿命的理论分布有 Weibull分布以及对数正态分布 (寿命值取对数后符合正态分布 )等, 但由于W eibull 分布更加接

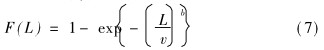

近于寿命试验结果, 而且数据处理比较方便, 所以目前论述轴承寿命的分布时, 绝大多数用二参数的 W eibull分布, 其分布函数为

式中: F (L)为规定的试验条件下, 轴承运转到 L小时而破坏的概率; b为 Weibull分布斜率, 描述轴承寿命的离散性和稳定性; v为 Weibull分布的特征寿命, 即当 F(L) = 0 . 632时对应的轴承寿命小时数; L为轴承出现疲劳破坏时运转小时数。

早期国内主要依据 JB /T 7049- 1993标准中提出的数据处理方法, 利用最佳线性不变估计、最大似然估计法或 W eibull图法, 估计出轴承寿命的W eibull参数 b和 v, 从而求出试验寿命和可靠性等参数。这种方法较为准确, 适合于完全试验、定数截尾试验、分组淘汰等试验的数据处理, 但是使用该方法需要一定数量的试验数据, 否则不能准确地估计出真实的轴承寿命。 JB/T 50093- 1997推荐了另外一种数据处理思路, 即先假设 W eibull斜率, 设置了质量系数、检验水平、接受门限、拒绝门限等参数, 从而减少了很多以前烦琐的数据处理, 较适用于定时截尾的试验方法, 可以减少试验失效套数, 减少试验时间, 节约试验费用, 但是使用范围有一定的局限性, 且与别的数据处理方法的处理结果有一定的差距。作者用 JB/T 50093-1997规定的方法、图估计法、最佳线性无偏估计法、最佳线性不变估计法、最大似然估计法以及最小二乘法等六种方法对几组试验数据进行处理,得到 b和 v的估计值并加以比较, 结果表明最小二乘法的偏差较大, 其他几种方法的估计结果差别不大, 因此用以上几种方法对轴承寿命进行估算时, 关键还是收集数据的正确性。无失效数据的bayes分析法和无失效数据的配分布曲线法正在受到人们的关注和研究。随着轴承寿命试验数据处理技术的创新, 必将促进滚动轴承快速寿命试验的发展。

版权声明

“特别声明:以上作品内容(包括在内的视频、图片或音频)为用户上传并发布,本平台仅提供信息存储空间服务。

Notice: The content above (including the videos, pictures and audios if any) is uploaded and posted by the user , the platform merely provides information storage space services.”

本文地址: https://amtbbs.org/thread-14151-1-1.html

|

|

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )