|

随着制药、光学和汽车工业等诸多工业部门对高负荷零件需求的日益增加,人们使用了许多所谓的“高性能材料”,如陶瓷、玻璃、硬质合金等。这类材料具有很好的特性,如重量轻、化学稳定性和热稳定性好、耐腐蚀等,但是它们的硬脆特性使用传统的加工方法(如磨削、金刚石刀具加工等)难以进行加工,或者是加工费用昂贵。

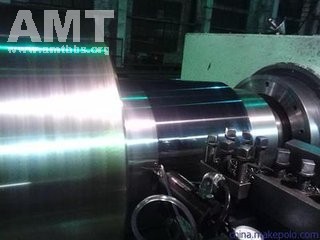

位于Stipshausen im Hunsrück的Hermann Sauer股份有限公司根据30多年来在超声加工领域中的经验,开发了一种超声加工新技术——Ultrasonic。根据Ultrasonic的设计方案,镶嵌有金刚石微粒制成的铣、钻、磨刀具以20kHz的频率(即20000次/s)切入工件;在超声波的帮助下,即使是最硬的工件也可以用较小的力度和较高的进给功率进行切削加工。 采用传统的加工方法加工硬脆性材料需要分多道工序进行,浪费时间而且加工费用较高。由于加工刀具和被加工工件之间的摩擦,还会引起的极大损失。而采用超声波加工,可以根据目标直接进行加工,具有以下优点: * 与传统加工相比,超声波加工可以在5个面(最多)内进行高质量的加工; * 加工后表面光洁度可达到Ra < 0.2 ?m; * 采用整体式自适应控制(ADR)和声学控制方法(ACC),提高了加工过程的安全性; * 精确钻孔时,孔径最小可达0.3mm; * 力度和热负荷小,有利于保护工件和刀具; * 可自行磨刀的金刚石刀具,可以保证较高的切削效率并延长使用寿命。 进行超声波加工时,需要将高频电信号转化为力学运动量,然后通过调压器放大振动的幅值。从理论上讲,使用的金刚石刀具在20kHz(20000次脉冲/s)的脉冲运动下将先收缩,随后出现延伸。当达到幅值或延伸的最大值时,与刀具固定在一起的金刚石微粒触及到待加工的工件表面,工件材料被破碎为微小碎屑。同时,刀具继续以3000~4000r/min的转速旋转。这一方面可使工件达到加工精度,另一方面可以清除旋转区内切削下的工件材料的碎屑。这些碎屑最终被净水从工作件中冲走。 除了控制幅值和使用量以外,金刚石刀具和固定在刀具上的金刚石微粒对加工过程的效率和质量也会产生很大的影响。这主要取决于金刚石刃的硬度和金刚石微粒的尺寸,特别是刀具承载部分和切削材料之间的化学—力学连接特性,这一连接特性必须与Ultrasonic的加工过程相一致。除Ultrasonic的轴以外,粘接材料也会发生先收缩再延伸的现象。因此,在选择粘接材料时,要注意在金刚石微粒延伸到最高点时与刀具之间的粘接仍然保持足够的牢固。另外,粘接材料还需要具有一定的柔性,当金刚石微粒受到撞击时不至于从刀具上折断。由于在切削过程中形成了众多的单刃,因此使用金刚石刀具进行切削加工时,刀具可以自动磨刀,并且在整个使用过程中都可以保证很高的、不变的切削效率。 Ultrasonic加工技术的另一个特点是获得专利的刀具架,它用锥螺纹实现了可靠的形状连接和力连接,保证了主轴和工件之间良好的振动传递性。这种特殊的结构设计可以在加工过程中保证主轴的安全性,使得纵向的振动不会传递到主轴轴承,并经由轴承传到机床的机座上(类似一个单向止回阀)。 Ultrasonic技术的成功之处不仅仅在于其加工过程的高效率,更重要的是它能保证被加工工件的加工精度和加工质量。Ultrasonic技术能够被潜在用户接受的原因是加工过程的安全性和加工过程的可重复性,这保证了Ultrasonic技术在各种生产环境中均可应用。 Ultrasonic机床的计算机数控单元拥有各种类型的智能控制算法,实时进行过程监测,给出合适的控制调节量,如幅值、进给量和转速等,并根据滞后误差做出即刻识别,以避免刀具的折断。Ultrasonic机床以其几年来在实际工作中(三班制,经常使用情况下)的性能足以证明上述措施是行之有效的。 在使用过程中,Ultrasonic机床可以与自适应控制方式(ADR)或声学控制方式(ACC)组成两种控制系统。与ADR联用时,机床上的标尺具有监测功能,在加工中能实现最佳的进给量。如果对工件表面加工要求很高,则需使用ACC控制方式。与ADR的工作方式不同,ACC控制方式接收或监测工件发出的声学过程信号。 智能化控制算法不考虑偶然情况和以往的经验,无论是ADR还是ACC都是对物理参数进行测量。将ACC和ADR组合使用,可以以最佳的灵活性实现加工效果。例如在开始加工阶段,由ADR给出尽可能大的进给量,而在表面精加工末期则自动切换为ACC的声学信号控制方式。 ULTRASONIC超声公司提供的Ultrasonic系列有两种规格,即:X轴350mm和X轴500mm。位于Sauer的DECKEL MAHO公司为Ultraschal机床提供基本部件,如Ultraschal主轴、Ultraschall发电机、振动传感器以及金刚石刀具等。除标准件外,ULTRASONIC超声公司还补充提供Ultrasonic系列机床的特殊用途附件,如用于微加工的生产程序等。

版权声明

“特别声明:以上作品内容(包括在内的视频、图片或音频)为用户上传并发布,本平台仅提供信息存储空间服务。

Notice: The content above (including the videos, pictures and audios if any) is uploaded and posted by the user , the platform merely provides information storage space services.”

本文地址: https://amtbbs.org/thread-1815-1-1.html

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )