|

近20年来,随着焊接技术的研究和应用水平的进步,特别是在材料的焊接性能研究、自动化焊接工艺方法和工艺技术、结构的焊接应力变形控制以及焊接接头力学性能和可靠性等方面的研究深入和水平提高,在“合于使用”的先进设计理念的引领下,钛合金焊接结构越来越广泛地应用到飞机的重要承力结构上。事实上飞机重要承力件采用钛合金焊接结构的技术优势,在20世纪七八十年代前苏联研制的第3代军用飞机上即得到了很好的印证,并引起了欧美航空制造界的高度重视。越来越多的资料报道表明,欧美航空制造业已经将钛合金焊接结构从飞机的次承力结构应用到主承力结构上[1]。TA15钛合金属于高Al当量近α型钛合金,具有与α型钛合金相当的焊接性能和接近于α+β型钛合金的工艺塑性,是我国先进飞机焊接用钛合金的主要材料[2-3]。

本文针对具有曲线焊缝的TA15钛合金主承力结构进行了自动化焊接工艺和性能试验研究,采用活性焊剂氩弧焊技术及其他一系列相应措施,有效地解决了狭小操作空间下的焊丝填充和保护问题,达到了角焊缝的全焊透,获得了成形和性能良好的焊缝。

结构特点分析及工艺难点

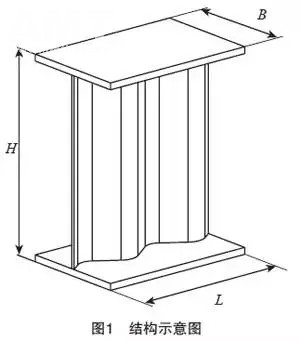

结构采用TA15钛合金材料,由腹板和上下缘条通过角焊缝方式焊接而成,其中腹板为近似正弦曲线的波纹形,位于上下缘条之中,厚度为2mm、缘条厚度为5mm,如图1所示。结构件需要在缘条两侧施加拉力进行拉伸试验和疲劳试验,此时焊缝作为工作焊缝,对缺口很敏感。为了提高结构件强度和疲劳寿命,焊缝质量需满足I级焊缝标准,并达到焊缝的全焊透。

对该结构进行分析后,发现其焊缝的轨迹具有周期性,这适合于使用编程方式来实现焊缝的自动化焊接,但在焊接过程中会存在以下问题。

(1)为了保证角焊缝的焊接质量,在焊接过程中,一般要求焊枪与缘条平面成一定角度,并垂直于焊缝轨迹,焊枪随焊接轨迹不断的摆动,其运动轨迹实际上为空间曲线。要求焊枪夹持机构至少要有5 个自由度,才能满足自动焊接要求。

(2)波纹腹板的曲率在曲面过渡处的圆弧半径仅为11mm,在焊接过程中,焊枪随焊接轨迹不断地摆动,加上待焊零件表面呈波纹状凸凹不平,这就使得本应固定在焊枪前端的焊丝填充装置和跟在焊枪后端的保护拖斗,难以在如此狭小的空间内行走,因此焊丝的填充和焊缝的保护在这种结构中将十分困难实现。

(3)钛合金焊接时,有两大因素对焊缝质量构成严重影响。一是高温下晶粒长大倾向大:钛合金导热性差,焊缝和近缝区在高温下的停留时间长,使晶粒长大进一步加剧;二是高温下特别是在熔融状态下,钛对H、N、O 等气体元素有很强的化学亲和性:由于这些气体元素的作用,钛合金表面很容易形成气体饱和层,在焊缝中形成气孔,由于气体元素向钛合金组织中的渗入和扩散,会导致焊接接头产生冷裂纹和氢脆,引起结构的低寿命破坏[4]。

针对该结构特点和焊接工艺难点进行了试验,通过采用合适的工艺措施,可获得了优良的焊缝。

焊接工艺过程

1 试验材料及设备

由于TA15钛合金在常温下塑性低,对2mm厚度的板材,成形困难,回弹大,易产生裂纹,因此试验采用的波纹腹板是由厚度为2mm的钛合金板材经热成型工艺压制而成的,零件精度较高。焊接过程使用的焊

剂牌号为FT-02,焊剂在使用前于烘箱中烘干。缝轨迹形状的填充材料,清理干净后,将其放在零件待焊位置上贴合紧密,然后采用定位焊的办法将该预制成形的焊缝填充材料固定。这样焊接填充材料在装配时 作者:万晓慧

版权声明

“特别声明:以上作品内容(包括在内的视频、图片或音频)为用户上传并发布,本平台仅提供信息存储空间服务。

Notice: The content above (including the videos, pictures and audios if any) is uploaded and posted by the user , the platform merely provides information storage space services.”

本文地址: https://amtbbs.org/thread-1976-1-1.html

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )