|

长久以来,Begneaud Manufacturing公司在面对行业内技术问题的挑战时都力图寻找独特的解决方案。当这家公司发现其激光焊接设备在聚焦特性方面的限制时,他们一如既往地并未轻易接受现实,而是以其作为出发点来进行新的尝试和研究。这种心态正是这家公司文化传承中很重要的一部分,是将他们带向成功彼岸的关键之处。通过努力来实现各种可能性,而不是以“无计可施”作为借口来坦然接受失败,Begneaud得以将其业务拓展到各种领域。

在这个案例中,一开始还只是在公司内部讨论不同的可能性,但随后便迅速扩大到其他人。与整个行业的不同专家和机构建立的良好关系为他们展开真正的合作打下了基础。

借助这种外部合作,该公司现在已经成功获得了新的解决方案——调整工件上聚焦的激光光斑,这种方法是不可能在其激光器的标准设备上实现的。此举旨在获得更干净的焊缝,提高其5轴3D焊接过程的定位公差,并降低焊缝缺陷报废率,所有这些都是以不牺牲焊接速度为前提的。该公司使用了自行定制的保护气体混合物和光学元件,这使其可以在全功率的全速加工中延长焦深,并最终降低废品率,减少焊接缺陷和焊接时间。这一创新的探索使得Begneaud公司得以实践和激光焊接相关的新的可能性,并获得随之而来的效益。 背景

激光聚焦头(图1)来自德国通快公司的带有TLF5000 CO2激光谐振腔的5轴Trumatic系统。该系统可以用于切割和焊接。在焊接应用中,传统上使用焦距为200mm的标准抛物面聚焦反射镜,它能获得良好的熔深,即使对象是直径6.5mm的不锈钢。标准的反射镜能实现聚焦光束焦散,基本上绕Z轴形成轴线对称,束腰截面为直径0.16mm的圆形,产生的平均功率密度约为6.3MW/cm2(在5kW的全功率情况下)。

然而,在这种高功率密度下,气体等离子体的形成具有更大的波动性,焊接过程变得非常不稳定,因而会导致焊接缺陷(气孔、针孔、咬边和高水平的焊渣飞溅痕迹)的产生以及随之而来的高废品率。因此,在生产过程中不得不将所需功率降低到2.5kW,功率密度也降低一半。这会带来更好的焊接质量,并降低焊接缺陷废品率;但不幸的是,这也会导致焊接速度的降低(低于公司5kW激光器所能实现的加工速度)。Begneaud公司正是以此不足之处为起点来展开他们的创新之旅。

新设置

Begneaud公司提出的解决方案改变了用于等离子体控制和屏蔽的气体混合物,用一种自定义的氦气、氩气和氢气的混合物;也改变了聚焦性能,工件上的小的圆形聚焦光斑变成了椭圆形的、纵向维度与焊接方向平行的聚焦光斑。这是通过将公司的标准FL 200mm抛物面聚焦反射镜替换为新的高速大功率(HSHP)聚焦反射镜。当标准的抛物面聚焦反射镜被高速大功率聚焦反射镜取而代之时,z-x和z-y垂直平面上将会获得不同的聚焦性能。

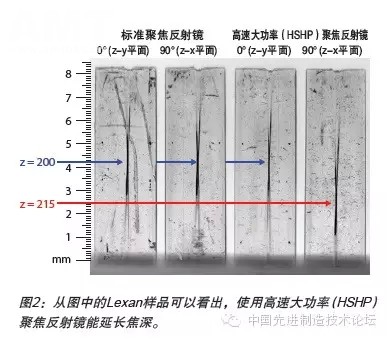

新的高速大功率(HSHP)聚焦反射镜和标准FL 200mm抛物面聚焦反射镜只有一个不同之处,即反射面的设置有微小的变化,从而使得聚焦光斑变为椭圆形。整个过程不需要改造机器。随着功率的增加,小的圆形聚焦光斑会使得焊缝缺陷报废率升高,反之,随着功率的增加而相应对称性地拉长光斑,却能保持低的废品率(图2)。

实验

该实验对象是倾斜的有机玻璃,目的是来看看在成90度的焊接(功率为5kW,速度为20m/min)中的光束特性的差异。光束焦散是沿着垂直的Z轴传播(图3):若是标准抛物面聚焦反射镜,光束截面基本保持圆形;若是高速大功率(HSHP)聚焦反射镜,z-x和z-y平面的光束截面是不同的。

用氦气/氩气/氢气的混合保护气体对3/16in的不锈钢进行平板堆焊,功率为5kW,焊接速度为2500mm/min,标准抛物面聚焦反射镜具有高的功率密度,带来的是更高的熔深,而代价是高的焊缝缺陷几率(图4上)。用HSHP聚焦反射镜会带来更宽的顶部焊道和更大的FUZ,从而提高熔融效率。若是熔深的要求低于2.9mm,HSHP聚焦反射镜在相同的FUZ宽度下将带来更高的速度(图4中)。在2.4mm熔深要求下做实验,HSHP聚焦反射镜可以实现全功率的全速焊接(图4下)。

应用

开发出来的这项技术使得公司可以与客户合作,通过有效的解决方案来满足后者的生产需求。通过巧妙地设置该公司机器上的光学元件,可以成功实现各种切割和TIG或MIG焊接应用,这些应用在以前通常是通过手动完成的。这种极大的灵活性使得该公司生产的产品能够满足客户的各种特定需求,包括匹配度和功能、价格、交货期等。这能帮助他们完成高质量的项目(图5、图6),并大大缩短生产时间,不管是短期还是长期的项目生命周期,从而帮助客户实现真正的节约。

(end)

作者:Don Begneaud, Rene De Moura

|

版权声明

“特别声明:以上作品内容(包括在内的视频、图片或音频)为用户上传并发布,本平台仅提供信息存储空间服务。

Notice: The content above (including the videos, pictures and audios if any) is uploaded and posted by the user , the platform merely provides information storage space services.”

本文地址: https://amtbbs.org/thread-2480-1-1.html

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )