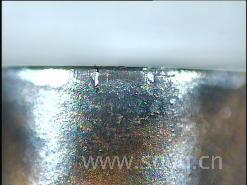

图1. 硬质合金刀片高速切削。

尤其是在汽车工业,关于降低能耗的市场需求将强调材料选择的重要性。例如,优先选用轻合金。除铝和其它轻合金外,专门设计的高强度钢材在将来会使用得更多。

下述为市场上最重要的趋势:针对提高生产率的更高切削速度。

- 为了降低成本和环境方面的原因而进行干加工和/或最小量润滑(MQL)。

- 难加工材料,例如为了零件更轻的高强度材料。

所有这些趋势对对相同刀具材质等级的耐磨性、抗塑性变形和韧性提出更多要求。如果韧性是唯一的问题, PVD (物理气相沉积)涂层可被看作一种选择。然而在耐磨性上PVD涂层不能与现代CVD(化学气相沉积)涂层竞争。PVD涂层沉积厚度通常小于5 mm,而CVD涂层可能有20mm厚。

传统设计

一种烧结硬质合金切削刀片就是一种针对某种特定应用领域定制的基体与涂层的优化组合,通常被看作是一种材质等级。 设计一种新的材质等级就是要找到基体和涂层物理性能的最佳组合。最重要的特性是硬度与韧性,然而它们反过来与材料性能相互关联。结果在刀具研发时,通常必然在耐磨性和韧性之间折中。在本文里,我们将通过一些新的途径来克服这种窘境,例如耐磨性与韧性的结合。本文将探讨一种设计用于高速切削的耐磨材质等级的研发。

以WC-Co基为基体的性能可通过Co含量、WC颗粒大小和立方碳化物相数量的变化来控制。 应用功能梯度的方法也是可行的:紧挨在涂层下面的基体创建富含Co的区域并同时耗尽硬的立方碳化物表层。使用这种方法,可获得硬的基体核心而不牺牲切削刃的韧性。在耐磨应用场合使用,通常要求抗塑性变形的基体与传统的硬基体,通常还没有使用功能梯度分布的基体。 其不利点是在很多难加工材料里降低了韧性。

在传统涂层里,不同的涂层材料根据普遍接受的磨损模型,创建多层结构来组合与优化。 内部(中间)的涂层通常是基于保证良好的抗后刀面磨损及与硬质合金基体之间有良好结合力的TiC-Ti(C,N)-TiN组合。最常用的中间层是Ti(C,N) ,而且今天它几乎专门使用中温化学气相沉积(MTCVD)进行沉积。 Al2O3传统地使用在中间层的上面,起降低前刀面月牙洼磨损的作用,而且还作为热障来使用。最后,一层薄的TiN通常沉积在复合涂层的顶面,为了使刀具得到金黄色并有助于容易地察觉磨损。今天市场上大多数涂层是由Ti(C,N)、Al2O3与TiN组合构成。通常在Al2O3 上面仅覆盖一薄层TiN。

氧化物困境

Al2O3 存在许多不稳定同素异形体,诸如g、h、d、q、c 和 k ,以及稳定的 a-Al2O3相。 所有这些改变紧接着将转化到稳定的a-Al2O3 相,例如在沉积过程中的热处理、沉积后的热处理与金属切削过程中。三种 Al2O3 相a-Al2O3、 k-Al2O3和g-Al2O3 能以某种受控的方式被CVD沉积。 表1给出了这些相的特性。

应用到工业范畴仅有的CVD相是a-Al2O3 和k-Al2O3。 g-Al2O3 还没有作为降低磨损或摩擦涂层被商业化使用,即使它最常见地被PVD Al2O3 相获得。

| | | |

| | | |

空间组 | R3c | Pna21 | Fd3m |

晶格参数(埃) | a=4.7587 c= 12.9929 | a=4.8351 b=8.3109 c=8.9363 | a=7.92 |

单元Al原子数 | 12 | 16 | 63/3 |

单元O原子数 | 18 | 24 | 32 |

| | | |

很令人惊讶,与不稳定 k-Al2O3相比,稳定的a-Al2O3 已被发现是工业应用里最难的CVD沉积。这就是为什么所有CVD氧化铝涂层里大约80%由 k-Al2O3构成的理由了。但是k-Al2O3 是一种不稳定相,在沉积过程中,还有在金属切削过程中(尤其在高速下),可能转化成稳定的a-Al2O3 相。在相变中碰到的体积收缩将降低并最终破坏k-Al2O3 层的粘着。

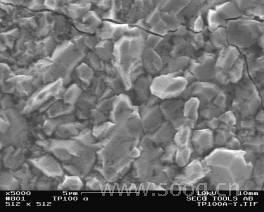

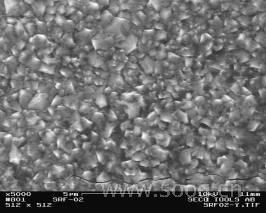

市场上的很多商用a-Al2O3 涂层是在沉积过程中k ? a 相转化的结果。因此,这种涂层展现出热裂纹并且是易碎的(图2a)。仅仅是最近才发现,通过调节晶核表面的化学作用就可能完全控制并使a-Al2O3相成核。形成的涂层由细颗粒a-Al2O3 组成,避免了转化裂纹(图2b)。结果,图2b显示的结果与早先技术得到的a-Al2O3 以及目前的k-Al2O3 层相比,表现出优异的韧性。

a)

a)  b)

b)

图 2.

a) 早先技术a-Al2O3 的微观结构 b) 具有控制成核和细颗粒尺寸的现代a-Al2O3 微观结构

经典磨损模型以及传统涂层设计是有疑问的。 举例讲,归因于 Al2O3 的化学稳定性高得达到钢材的熔点,Al2O3 的月牙洼磨损最不可能是一个受约束的扩散过程。Al2O3 的月牙洼磨损实际上更是塑性变形的结果。因此,在很多钢件加工时Ti(C,N)表现出比Al2O3 有更优异的抗月牙洼磨损能力,而且可以预计表现出的抗后刀面磨损总是优于Al2O3。由此,有需要根据下面的例子讨论新的涂层设计。

图3 表示了在同一基体上总厚度相等的两种实验涂层,根据传统方法考虑的把Al2O3 沉积到Ti(C,N)层的上面(图3a)和在两层Ti(C,N)层之间沉积Al2O3 (图3b)。在后面的例子里Ti(C,N) 层保护Al2O3层避免月牙洼和后刀面磨损并允许完全利用Al2O3 的热障特性。如图4所示,这种新设计(图4b)比传统途径出众。尤其是抗后刀面磨损能力提高而且与传统涂层设计相比,抗变形能力增加。根据新设计得到的涂层寿命超出传统涂层约100%。

图 3. a) 传统涂层设计。氧化铝作为扩散屏障置于Ti(C,N)层上面。 b) 一厚层Ti(C,N) 沉积在氧化铝上面以减小塑性变形。

图 4. 图3所示假设涂层的切削性能。a) 传统设计 b) 根据新设计。

新涂层概念

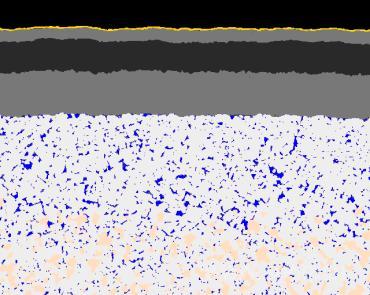

涂层结构如图5所示。细颗粒a-Al2O3 层夹在两层MTCVD Ti(C,N) 之间。最醒目的特点是一厚层Ti(C,N)涂在 a-Al2O3 层上面。 最后,一薄层TiN应用于 Ti(C,N)涂层上面以察觉磨损。涂层的总厚度约为20 μm,并且具有设计用于高速切削的功能梯度分布基体。

图 5. 具备精确功能梯度分布的加强结构控制的硬质合金基体允许应用保持韧性的更厚、更耐磨的CVD涂层 。CVD涂层厚度大约为 20 um。

如图5所示,紧接在涂层下面的富钴区是相当厚的,但是与可察觉磨损的尺寸大小相比,其厚度则是可忽略不计的。当与很硬的基体组合在一起时,抗塑性变形能力是不会下降的。

验证设想

一些已经完成的现场测试验证了实验室的试验结果。这些实验集中于用新的材质等级设计与市场上的传统涂层作比较。下面举了三个有代表性的例子。它们包含了三种不同的钢材、三种不同的加工(其中一种有冷却,两种干加工)。这些例子清楚地表明,与传统涂层设计的产品相比,耐磨性提高了。

例 1

第一个例子有关轴的外圆干式粗加工。工件材料为硬度HB180的16MnCr5 。切削参数是:

切削速度vc = 430 m/min

进给量 fn = 0.3 mm/r

切削深度ap = 1.5 mm

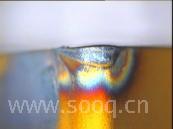

图 6. 光学显微照相表明在车削 6.5分钟后,基于新设计刀片的切削刃磨损与两种主要竞争对手传统涂层设计并有相似基体的材质等级的对照比较。

例 2

第二个例子有关轴的外圆干式粗加工。工件材料为硬度HB240的42CrMo4。切削参数是:

切削速度vc = 385 m/min

进给量 fn = 0.4 mm/r

切削深度ap = 2.0 mm

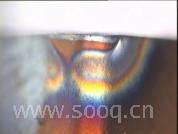

图 7. 光学显微照相表明在车削3分钟后,基于新设计刀片的切削刃磨损与两种主要竞争对手传统涂层设计并有相似基体的材质等级的对照比较。

例 3

第三个例子有关小轴承环外径和端面的车削。该试验加冷却液。工件材料为HB=190 的100Cr6。切削参数是:

切削速度vc = 480 m/min

进给量 fn = 0.23-0.73 mm/r

切削深度ap = 1.0 mm

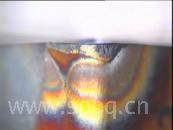

图 8. 光学显微照相表明基于新设计刀片的切削刃磨损和最佳表现的基于传统涂层设计的竞争对手材质等级。

图 9. 图表表示了基于新设计产品的以被加工零件数量衡量的预期刀具寿命以及后刀面磨损同最佳表现的基于传统涂层设计的竞争对手材质等级的对比。

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )