|

随着时代的进步,数控行业在我国大中型机械加工业用得越来越广泛,一些大型零件的螺纹加工,传统的螺纹车削和丝锥、板牙已无法满足生产的需要。而在数控铣床或加工中心得到广泛应用的今天,采用三轴联动机床进行螺纹加工,改变了螺纹的加工工艺方法,取得了良好的效果。

一、螺旋铣削内孔

1.加工范围

孔径较大的盲孔或通孔,由于麻花钻加工太慢或不能加工,往往选择螺旋铣削的方式。而且由于该方式选择的刀具不带底刃,所以更适合小切深、高转速及大进给的加工情况。

2.加工特点

螺旋铣削加工孔是建立在螺旋式下刀方法基础上的加工方法,螺旋铣孔时有一个特点:每螺旋铣削一周,刀具的Z轴方向移动一个下刀高度。

3.螺纹铣刀的选择

选择φ16mm 的三刃转位铣刀,刀具转速S=3000r/min,进给量F=2500mm/min。

4.说明

这种方法在螺旋铣削内孔上很有特色,其程序编写的实质就是将一个下刀高度作为螺旋线高度编成一个子程序,通过循环调用该螺旋线子程序,完成整个孔的铣削加工。该方法加工孔不受铣刀规格等因素影响,所以在数控铣床和加工中心上应用比较理想。

5.应用实例及程序编写

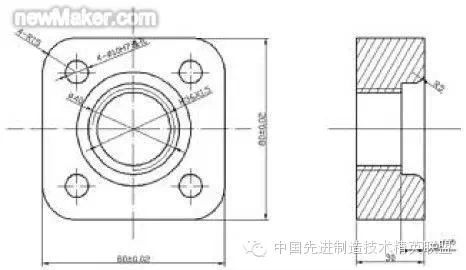

如图1所示的零件图中,要加工螺纹M36×1.5mm的底孔通孔。

图1 零件图

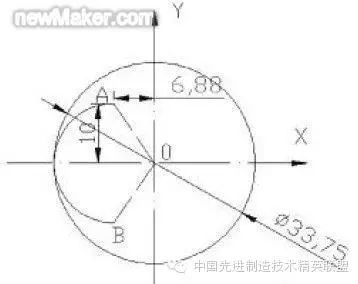

首先,计算螺纹M36×1.5mm的底孔直径为:公称直径-1.0825×P(螺距)=36-1.0825×1.5=33.75mm。确认该零件的加工毛坯为80mm ×80mm ×30mm的45钢,选定刀具为16mm三刃转位铣刀,刀具转速S=3000r/min,进给量F=2500mm/min。圆弧导入点为A(图2),在0A段建立刀补,圆弧导出点为B,在0B段取消刀补。

图2 入、出刀点图

参考程序编写如下(本文涉及到的参考程序均在FANUC系统中验证使用)。

主程序如下。

%(程序开始符)

O0001;(主程序名)

T1;(刀具为φ16mm的立铣刀)

G80G40G69 ;(取消固定循环、刀具半径补偿和旋转指令)

G90G54G00X0Y0M03S3000;(程序初始化)

G43Z50.0 H01;(1 号刀具长度补偿)

Z5.0;(快速移动点定位)

G01Z0F50;(工进到Z0)

G41D01G01X-6.875Y10.0;(D01=8.0,在 0A 段建立刀补)

G03X-16.875Y0R10;(圆弧导入 R10)

M98P100L16;(调用子程序 O100,调用次数 16 次)

G90G03X-6.875Y-10R10.0;(光整轮廓一周)

G40G01X0Y0;(取消刀补)

G0Z50.0;(退出)

M05;(主轴停止)

M30;(程序结束并返回程序头)

%(程序结束符)

子程序如下。

%(程序开始符)

O100;(子程序)

G91G03I16.875Z-2.0F2500;(运用增量坐标值编写,每运行一周刀具在Z轴方向向下移动2mm)

M99;(返回主程序)

%(程序结束符)

通过螺旋式下刀的方法加工内孔,同时也可以按照这种编程思路加工圆柱类工件。

二、单刃螺纹铣刀加工螺纹

图2 入、出刀点图

1.加工范围

同一把螺纹铣刀既可以铣削左旋螺纹又可以铣削右旋螺纹,既可以铣削内旋螺纹又可以铣削外螺纹,同时不受螺距和螺纹规格的影响。

2.加工特点

单刃螺纹铣刀,加工是建立在螺旋式下刀方法基础上的加工方式。铣螺纹的原理为:螺纹铣刀每铣一周,刀具在Z轴方向上运动一个导程(单线时为一个螺距)。

3.螺纹铣刀的选择

选择16mm的单刃螺纹铣刀,刀具转速S=1800r/min,进给量F=300mm/min。

4.说明

这种方法在螺纹铣削上很有特色,其程序编写的实质就是将一个导程的螺旋线编成一个子程序,通过反复调用该螺旋线子程序进行加工,即可完成整个螺纹的铣削加工。利用该方法加工螺纹不受铣刀螺距和螺纹规格等参数的影响,所以在数控铣床和加工中心上应用广泛。

5.应用实例及程序编写

继续加工图1所示工件的螺纹M36×1.5mm螺纹,如图3所示,圆弧的导入点为A,在0A段建立刀补,圆弧导出点为B,在0B段取消刀补。根据思路编写的加工螺纹程序如下。

主程序如下。

%(程序开始符)

O0002;(主程序名)

T2;(2号刀具为16mm的螺纹铣刀)

G80G40G69;(取消固定循环、刀具半径补偿和旋转指令)

G90G54G00X0Y0M03S1800;(程序初始化)

G43Z50.0H02;(2号刀具长度补偿)

Z5.0;(快速移动点定位)

G01Z0F50;(工进到Z0)

G42D02G01X-8Y-10.0;(D02=Rprg,螺纹铣刀的圆角半径编程值,在0A段建立刀补)

G02X-18.0Y0R10;(圆弧导入 R10)

M98P200L14;(调用子程序 O200,调用次数 14 次)

G90G02X-8.0Y10R10.0;(圆弧导出 R10)

G40G01X0Y0;(取消刀补)

G0Z50.0;(退出)

M05;(主轴停止)

M30;(程序结束并返回程序头)

%(程序结束符)

子程序如下。

%(程序开始符)

O200;(子程序)

G91G02I18.0Z-1.50F300;(运用增量坐标值编写,刀具每运行一周沿 Z 轴方向向下移动一个螺距 P=1.5mm)

M99;(返回主程序)

%(程序结束符)

该例讲述的是用单刃螺纹铣刀加工内螺纹的方法,同样,用类似的方法也可以编写出外螺纹实例的程序。

三、多刃螺纹铣刀加工螺纹

1.加工范围

同一把螺纹铣刀既可以铣削左旋螺纹也可以铣削右旋螺纹,同时也可以铣削内外螺纹,主要用在生产效率高的场合。

2.加工特点

每把铣刀有一个Rprg值,该值为刀具圆角半径编程值,也就是铣螺纹时的刀具半径补偿值。螺纹铣削时,一般的加工深度可以一次加工完成,但是如果要求分多次铣削时,只要修改刀补值就可以完成。

3.螺纹铣刀的选择

螺纹铣刀的有效长度一般大于20mm,螺距为1.5mm的多刃螺纹铣刀,刀具转速S=1200r/min,进给量F=100mm/min。

4.说明

这种方法在螺纹铣削加工时效率非常高,程序编写也非常简单。其编程的实质是:螺纹铣刀在XOY平面导入(或导出)1/4 周,正式加工螺纹1周;在Z轴方向导入(或导出)1/4周时,刀具运行1/4个螺距,正式加工螺纹1周时,刀具在Z轴方向上运行1个螺距。通过保证多刃螺纹铣刀上的每个有效刀齿同时参与铣削,从而完成整个螺纹的铣削加工。该方法加工螺纹的重点体现在选择铣刀的螺距上:当要求加工多大螺距的螺纹时,必须选择与之相对应的螺纹铣刀。同时,该方法受铣刀螺距和螺纹规格等因素的影响,但由于加工效率高,所以在数控铣床和加工中心上应用广泛。

5.应用实例程序编写

如图1所示工件,M36×1.5mm的螺纹为右旋螺纹加工时,螺纹的有效深度为20mm。具体加工时,从下往上铣削,刀具导入180°,同时在Z轴方向上运动0.5个螺距,铣削螺纹1周,刀具在Z轴方向上运动1个螺距,导出180°,刀具再运动0.5个螺距。当铣削左旋螺纹时,刀具要从上铣到下。如图3所示,导入点为B点,OB段为建立刀补,导出点是A点,OA段取消刀补。

%(程序开始符)

O0003;(主程序名)

T3;(3号刀具为 椎16mm 的多刃螺纹铣刀)

G80G40G69;(取消固定循环、刀具半径补偿和旋转指令)

G90G54G00X0Y0M03S1200;(程序初始化)

G43Z50.0H03;(3 号刀具长度补偿)

Z5.0;(快速移动点定位)

G01Z-30.375F100;(工进到螺纹最低点Z-30.375)

G41D01G01X-8.0Y10.0;(D01=Rprg 该值为刀具圆角半径编程值)

G03X-18.0Y0Z-30.0R10.0;(由于导入1/4 圆弧、在Z向移动移动1/4 螺距,-30.375上升到-30)

G03X-18.0Y10Z-28.5R18.0;(铣削有效螺纹长度Z向上移动一个螺距)

G03X-8.0Y-10.0Z-28.125R10;(导入1/4 圆弧、在Z向移动移动1/4螺距由-28.5上升到-28.125)

G40G01X0Y0;(取消刀补)

G00Z50.0;(退出)

M05;(主轴停止)

M30;(程序结束并返回程序头)

%(程序结束符)

同样,以类似的方法也可以编写出外螺纹实例的程序。

四、结束语

本文比较简单地论述了螺纹铣刀加工螺纹时的方法,阐述了螺纹铣刀铣削螺纹的不同编程方法,对从事数控教学、科研,尤其是在生产一线的数控铣工和加工中心操作人员有一定的指导意义。

版权声明

“特别声明:以上作品内容(包括在内的视频、图片或音频)为用户上传并发布,本平台仅提供信息存储空间服务。

Notice: The content above (including the videos, pictures and audios if any) is uploaded and posted by the user , the platform merely provides information storage space services.”

本文地址: https://amtbbs.org/thread-643-1-1.html

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )