本帖最后由 WUHAN 于 2016-7-20 13:17 编辑

铝合金微小孔钻削加工及其工艺难点 铝合金是以铝为主的合金总称,通过添加铜、硅、镁、锌、锰以及镍、铁、钛、铬、锂等合金元素,在保持纯铝质轻等优点的同时,其“比强度”可胜过很多合金钢,成为理想的结构材料,广泛用于机械制造、运输机械、动力机械及航空工业等方面。飞机的机身、蒙皮、压气机等常用铝合金制造,以减轻自重。其典型用途还包括飞机发动机和柴油发动机活塞、飞机发动机汽缸头、喷气发动机叶轮、航空器结构铆钉、螺旋桨叶片、导弹构件、卡车轮毂、贮存容器、薄板加工件、深拉或旋压凹形器皿、焊接零部件、热交换器、印刷板、铭牌、反光器具等。 另一方面,随着科学技术的发展和尖端产品的日益精密化、集成化和微型化,微小孔加工的数量越来越多,对加工质量的要求也越来越高。尽管加工微小孔的工艺方法有很多,例如激光束、电子束、离子束和电火花加工等,但是在国内外应用最广泛、实用性最强的仍然是麻花钻机械钻孔[1] 。 铝合金强度和硬度相对较低、对刀具磨损小,且热导率较高,使切削温度较低,所以铝合金的切削加工性较好,属于易加工材料,适于较高切削速度切削。高速钻削时主轴的转速通常在10000r/min 以上。但是,铝合金熔点较低,温度升高后塑性增大,在高温高压作用下,切屑界面摩擦力很大,切屑易熔结在刀刃上而粘刀。熔结物被后续加工冲击脱落时也会造成刀刃缺损[2]。铝合金的上述切削加工性使得其微小孔钻削加工存在诸多工艺难点。这是因为,钻削加工是切削条件最恶劣的加工方法之一,而钻削小孔,尤其是直径1mm 及以下的小孔,不但集中了钻削加工的全部难点,而且切削条件较普通孔径钻削更为恶劣。具体体现在以下几个方面[3-4]。 (1)微小钻头的刚度随孔径的减小和钻孔长度比的增加而急剧下降。为了尽量弥补微小钻头刚度的不足,微小钻头的钻芯厚度相对较大:直径大于1mm 的钻头的钻芯厚度与钻头直径的比值通常小于0.2,而微小钻头一般为0.3~0.4。钻芯厚度大,则横刃宽、螺旋槽浅,钻削条件恶化。入钻时,横刃会使钻尖在工作表面游动,破坏入钻定位精度,横刃越宽,游动就越严重。钻削时横刃处于副前角切削状态,横刃越宽,切削抗力越大,钻头的负荷也就越大。 钻头螺旋槽的功能主要是容屑、排屑和导入切削液。螺旋槽浅,则容屑能力差,排屑困难,切屑与已加工表面刮擦严重,影响表面质量,并易造成切屑堵塞,同时切削液难以到达切削区域,冷却润滑效果极差。出口毛刺与轴向切削力密切相关,而轴向钻削力主要来自于横刃,横刃越宽,轴向钻削力就越大,出口毛刺就越严重。 (2)麻花钻头属于结构形状比较复杂的刀具,为减轻导向部分与孔壁的摩擦,标准麻花钻在导向部分制有较窄的棱边,而且从外圆向尾部制成倒锥,形成较窄的副后刃面和大于0°的副偏刃角。 对于应用最广泛的高速钢微小麻花钻头,为了提高其刚度、强度以及从便于制造考虑,通常没有棱边和倒锥,形成副后角为0°的较宽大的副后刃面和0°副偏角,所以钻削过程中导向部分与孔壁摩擦严重。

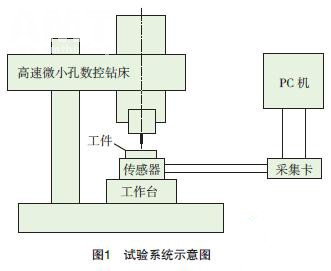

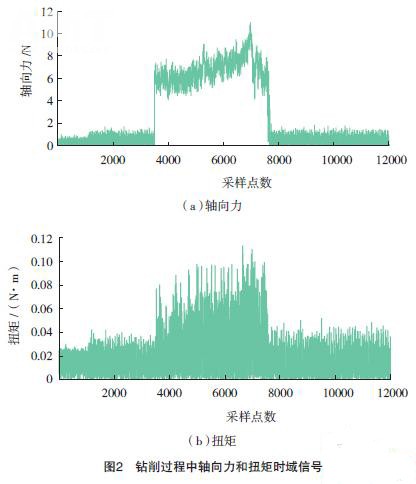

由于自身结构的缺陷和微小孔钻削的恶劣工艺条件,微小麻花钻应用于铝合金微小孔加工时,钻偏、粘刀、切屑堵塞、缠绕等问题经常造成钻头折断,而且折断部分很难从工件中取出,常以工件报废而告终。微小钻头寿命的分散性极大,因此在许多情况下,特别是在钻削贵重工件时,不得不在远未达到钻头寿命平均值时就将钻头提前换掉,造成钻头和辅助工时的极大浪费。微小孔钻削加工中避免钻头折断、提高钻头寿命、保护工件的途径主要有2 种:一是针对工件材料的切削性能,推荐优化的切削参数、减少切削力、提高钻头耐用度。二是在线实时监测钻削过程,在达到监测阈值时预报换刀,来提高钻头利用率。 本课题通过大量的铝合金微小孔钻削试验,研究高速钻削过程中动态切削力(轴向力和扭矩)的变化特征,以及钻削工艺参数对动态切削力的影响规律。由此,以切削力最小为优化目标,通过优化钻削工艺参数实现铝合金微小孔钻削工艺性能的改善、提高钻头耐用度。 铝合金微小孔钻削试验 铝合金微小孔钻削试验在一台自行研制的高速数控钻床上进行,该钻床的主要技术参数为:加工孔径0.2~1m m,加工深度0~8mm,最高主轴转速27000r/m i n,进给速度0~1mm/s。试验系统示意图如图1 所示,工件安装于工作台上,用四爪卡盘固定。工件上安装有应变片式轴向力- 扭矩二分量测力仪,其量程分别为20kg及500N·mm,精度3‰。传感器的2 路输出信号经测力仪内置放大器放大后,连接研华公司16位高速数据采集卡的A/D 采样端,采样后的离散化数据输入计算机保存以便后续分析处理。测量时的采样频率为2000Hz。 高速切削加工铝合金时,可供选择的刀具材料有硬质合金、陶瓷、金属陶瓷、聚晶金刚石等。试验采用直径1mm 的硬质合金标准麻花钻在铝合金工件上钻孔,不使用切削液。刀具材料YG6A,工件为LY12 硬铝合金。试验的主轴转速为8000~22000r/min,进给速度为12~60mm/min。改变主轴转速或进给速度加工各孔时,采集各钻孔过程中的轴向力和扭矩数据,研究铝合金微小孔钻削的信号特征,并对数据进行分析处理,进一步研究主轴转速和进给速度对钻削力的影响规律。 图2 是主轴转速16000r/min、进给速度12mm/min 试验条件下在铝合金工件上钻一φ 1mm 盲孔时测得的轴向力和扭矩时域信号。图中横坐标为采样点数。如图2 所示,在入钻、钻削以及退刀的3 个阶段钻头切削力信号台阶性变化十分明显。进一步,在钻削过程中随着钻孔深度的加大,入钻钻头部分长径比的逐渐增加,排屑趋于困难,钻削条件恶化,轴向力和扭矩呈逐渐增加的趋势。这样特点的轴向力和扭矩时域信号在试验中非常普遍。一旦出现切屑堵塞,轴向力和扭矩超过极限,直径微小的钻头即折断。研究铝合金微小孔钻削的试验也表明,切屑堵塞造成的钻头折断是钻头损坏的主要原因。

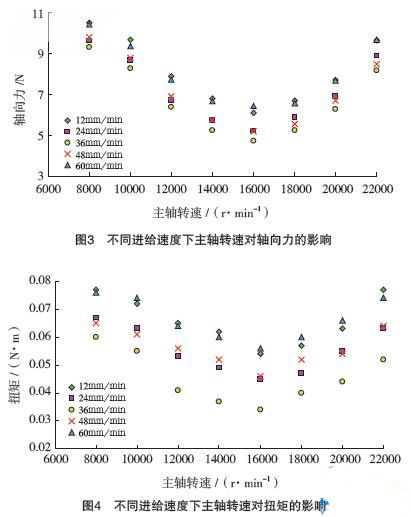

铝合金微小孔钻削工艺参数的影响规律 影响铝合金微小孔钻削工艺性能的因素,除刀具材料以外,主要是主轴转速和进给速度等钻削工艺参数。本节根据上述铝合金微小孔钻削试验结果,对采集的钻孔过程钻削力(轴向力和扭矩)数据进行分析处理,探索主轴转速和进给速度对钻削力的影响规律,以进一步研究钻削工艺参数对铝合金微小孔钻削工艺性能的影响。 钻削力数据分析处理的方法是,针对各孔加工中测的轴向力和扭矩数据,分别求其在钻削阶段数据的平均值,作为该孔加工中钻头承受的轴向力和扭矩试验值。 1 主轴转速对钻削力的影响规律 进行铝合金微小孔钻削试验,在12mm/min、24mm/min、36mm/min、48mm/min 和60mm/min 的不同进给速度下考察主轴转速对钻削轴向力和扭矩的影响。主轴转速为8000~22000r/min。 图3 和图4 分别为不同进给速度下改变主轴转速时各孔加工中轴向力和扭矩试验数据的汇总图。由此可知总体的趋势是:随着主轴转速增加,轴向力和扭矩逐渐减小;主轴转速为16000r/min 时,轴向力和扭矩最小;之后,随着主轴转速增加,轴向力和扭矩又开始逐渐增大。上述规律并不因为进给速度的不同而改变。

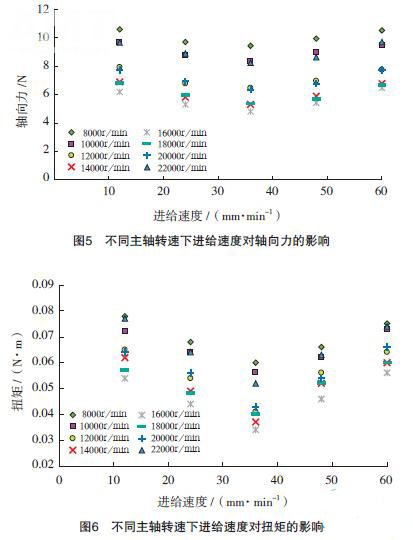

2 进给速度对钻削力的影响规律 进行铝合金微小孔钻削试验,在8000r/min、10000r/min、12000r/min、14000r/min、16000r/min、18000r/min、20000r/min 和22000r/min 的不同主轴转速下考察进给速度对钻削轴向力和扭矩的影响。进给速度为12~60mm/min。图5 和图6 分别为不同主轴转速下改变进给速度时铝合金微小孔钻削加工中轴向力和扭矩试验数据的汇总图。同样,总体的趋势是:随着进给速度增加,轴向力和扭矩逐渐减小;进给速度为36mm/min 时,轴向力和扭矩最小;之后,随着进给速度增加,轴向力和扭矩又开始逐渐增大。上述规律并不因为主轴转速的不同而改变。

3 试验结果分析 由以上试验结果可以得出,铝合金微小孔钻削中的最佳主轴转速是16000r/min,最佳进给速度是36mm/min。在此切削条件下进行钻孔加工,轴向力和扭矩最小。根据金属切削机理,切削力小,切削产生的热量少,切削区温度低,切屑熔结等粘刀现象减少,不仅刀刃磨损和缺损减少,而且刀屑摩擦减小,切屑处理性改善,切屑堵塞的风险降低。因此,有利于避免刀具折断,延长刀具寿命。 切削热是由切削功转变而来的,其中包括弹性、塑性变形产生的热量和所有摩擦产生的热量。主轴转速和进给速度增加,单位切除率增加,切削功增加,转变的切削热增加。使用切削液时,切削热主要由切削液带走;不用切削液时,切削热主要由切屑、工件和刀具带走或传出。普通钻削时各传热媒介切削热传出的比例为切屑28%、工件52.5%、刀具14.5%、周围介质5%[5]。在高速切削条件下,切削热被切屑带走的比例大大增加。且切削速度越高,由切屑带走的热量越多,传入工件和刀具的热量就越少 [6-7] 。 在8000~16000r/min 以及进给速度12~36mm/min 范围,随着主轴转速和进给速度增大,切削功增加后虽然产生的热量增加,但小于切屑提速后带走的热量,切削区温度降低,切屑界面熔结减少,切削性能改善使钻削力降低。而主轴转速超过16000r/min 和进给速度36mm/min 后,即在16000~22000r/min 以及进给速度36~60mm/min 范围,随着主轴转速和进给速度增大,切削功增加后产生的热量增加,但因转头容屑槽排屑能力有限,提速后的切屑能带走的热量有限,切削区温度升高,钻削过程中生成变质层,切屑易熔结在刀刃上,切屑熔结物被后续加工冲击切削,使钻削力增大。 可以认为,16000r/min 和36mm/min 是临界条件。在该临界条件下,铝合金微小孔钻削过程中切削热的产生与带走或传出达到了最佳的动态平衡,切削力最小,耐用度最高。因此,16000r/min 和36mm/min是铝合金微小孔钻削的最佳主轴转速和最佳进给速度。 结束语 本课题通过大量的钻削试验进行了铝合金微小孔钻削特性和工艺的研究。铝合金微小孔钻削试验在一台自行研制的高速数控钻床上进行。试验采用直径1mm 的硬质合金标准麻花钻在铝合金工件上钻孔,不使用切削液。 刀具材料为YG6A,工件为LY12硬质合金。主要结论如下: (1)高速钻削过程动态切削力(轴向力和扭矩)的变化特征研究表明,随着钻孔深入、入钻钻头部分长径比的逐渐增加,排屑逐渐困难,钻削条件恶化,使得轴向力和扭矩呈逐渐增加的趋势,一旦超过极限即导致微小钻头折断。切屑堵塞造成的钻头折断是钻头损坏的主要原因。 (2)铝合金微小孔钻削工艺参数的影响规律研究表明,钻削工艺参数(主轴转速和进给速度)对动态切削力的影响存在临界值(即最佳工艺参数):主轴转速16000r/min 和进给速度36mm/min。 在该临界条件下,铝合金微小孔钻削过程中切削热的产生与带走或传出达到了最佳的动态平衡,进行铝合金微小孔钻削加工切削力最小,有利于改善铝合金微小孔钻削条件,提高刀具耐用度。 参 考 文 献 [1] 马星辉,高国富,赵波,等. 精密微小孔加工技术进展. 电加工与模具,2008(5): 13-18. [2] 熊建武,周进,刘楚玉. 铝合金切削加工条件选择及其切削加工性能改善. 科技信息,2007(26):24. [3] 孙永泰. 汽车零件微小孔钻削工艺.天津汽车,2004(1): 33-34. [4] 程军,焦锋. 微小孔钻削工艺的现状研究. 机械工程师, 2007(11): 9-11. [5] 李绍明. 机械加工工艺基础. 北京:北京理工大学出版社,1993. [6] Sutter G, Faure L. An experimentaltechnique for the measurement of temperaturefields for the orthogonal cutting in high speedmachining. International Journal of MachineTools and Manufacture. 2003(6): 43-46. [7] 胡艳艳,费树岷,韦皆顶. 高速加工切削热产生机理及监控技术研究综述. 中国制造业信息化,2007,36(9): 93-97.

版权声明

“特别声明:以上作品内容(包括在内的视频、图片或音频)为用户上传并发布,本平台仅提供信息存储空间服务。

Notice: The content above (including the videos, pictures and audios if any) is uploaded and posted by the user , the platform merely provides information storage space services.”

本文地址: https://amtbbs.org/thread-6702-1-1.html

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )