树脂基复合材料以其优异的性能,既可作为结构材料承载负荷,又可作为功能材料发挥作用,在航空航天及空间技术等领域的应用越来越广泛。树脂基复合材料构件在生产过程中,主要采用纤维铺层法制造,因此纤维织物的切割下料将直接影响产品的质量和生产效率。纤维织物的切割主要有机械刀具切割、激光切割、水喷射切割和超声波切割。其中,超声切割技术的应用至今已有近20 年的时间,欧洲和美国的各大飞机制造厂和航空复合材料的研发生产企业都已广泛地采用超声切割设备应用于生产。然而在国内,这一技术仍处于初期应用阶段。和传统的机械刀具切割、激光切割、水喷射切割相比,纤维材料的超声波切割方法有以下一些优点:(1)不会像CO2激光切割复合材料那样产生叶片刀刃硫化现象;(2)具有非常良好的工艺效果;(3)切割过程无污染,几乎是无尘切割;(4)能切割纹理精细的材料,由于切割深度能精确地控制,所以切割材料时能保证垫片薄膜不被破坏。基于以上优点,使超声波切割技术在复合材料切割领域独树一帜,备受青睐。

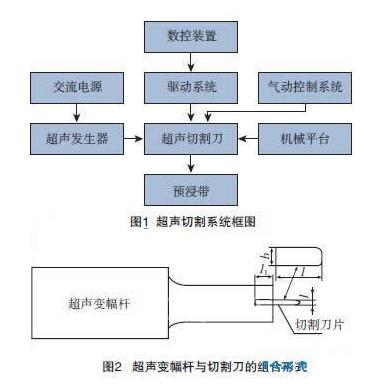

超声切割系统

不同于传统的加工技术,超声切割技术的基本原理是利用一个电子超声发生器产生一定范围频率的超声波,然后通过置于超声切割头内的超声- 机械转换器,将原本振幅和能量都很小的超声振动转换成同频率的机械振动,再通过共振放大,得到足够大的、可以满足切割工件要求的振幅和能量(功率),最后将这部分能量传导至超声切割头顶端的刀具上进行预浸带的切割加工。根据铺带工艺及预浸料超声切割的实际要求,结合国内外超声波应用最新研究成果,自行设计研制的超声切割系统主要包括超声切割发生器、超声切割振动系统和超声切割机械装置3个组成部分,设计如图1所示的超声切割装置方案。其中,超声振幅的提供与控制由超声发生器和超声切刀完成;机械平台主要控制超声切刀的横向运动、绕自身的转动及通过气动控制系统提供切割压力。

1 超声切割发生器

超声切割发生器即超声波电源,它的作用是将220V或380V的交流电转化为超声频的电振荡信号。一般情况下,超声装置单独使用时效果不错,主要是因为在设计时整体阻抗固定,功率易于匹配。而实际使用时,装置安装在整体设备上,受负载、干扰及温度等诸多因素的影响,常引起谐振频率、等效阻抗等系统参数发生漂移变化,使超声发生器的频率与换能器的频率不匹配,导致输出功率损耗较大,换能器的振幅下降,无法保证切割质量和效率。本系统中的超声发生器具有频率自动跟踪功能,通过软硬件实现频率自动跟踪,使阻抗和频率随时根据现场变化,达到实时匹配,从而使超声振动系统处于最佳工作状态,转换效率最大。

2 超声切割振动系统

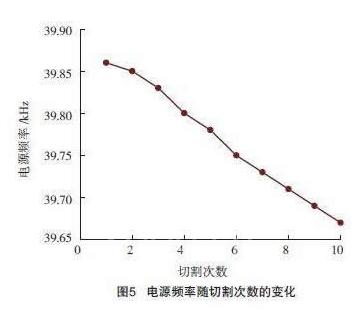

超声切割振动系统主要由超声换能器、超声变幅杆、切割刀片。其中,超声换能器的作用是将电信号转换为声信号;变幅杆是超声加工设备中的一个重要组成部分。它主要有两个作用:(1)聚能作用——即将机械振动位移或速度振幅放大,或者把能量集中在较小的辐射面上进行聚能;(2)有效地将声能传递给负载——作为机械阻抗的变换器,在换能器和声负载之间进行阻抗匹配,使超声能量由换能器更有效地向负载传输。

本系统采用的超声变幅杆和切割刀片的组合形式,如图2所示,为了获得较大的振幅放大倍数( Am ),采用阶梯形变幅杆;为了改善或减弱截面突变处的应力集中,在截面突变处采用圆弧过渡方式。

(1)切割刀片尺寸的影响。通过变换不同长度与宽度的切割刀片(厚度不变)与换能器进行匹配,在有限元分析下得出随着刀片长度的增加,整体固有频率下降的规律,且下降的规律基本呈线性变化;而刀片宽度变大时,整体固有频率也下降, 且下降趋势更大一些。另外,随着刀片长度的增加,超声变幅杆和切割刀片组合后的放大倍数( Am) 呈上升趋势;随着刀片宽度的降低,放大倍数略有上升。因此可以选取合适的长度与宽度调整整体固有频率和振幅放大系数。

(2)切割刀片材料的影响。

切割刀片材料的改变必然对组合体的声学参量产生一定的影响。为了研究材料性质的影响而又不失实用性,选取的刀片材料分别为硬质合金和铝。通过有限元方法分析了刀片材料对整体超声性质的影响,由模拟结果可以得出,选择硬铝为切割刀片材料对组合体的固有频率影响很小;材料为硬质合金时,固有频率变化范围很大。从振幅放大倍数的有限元分析结果来看,材料性质的改变对振幅放大倍数影响不大。

切割刀片的加入使得整体的固有频率下降,为了与超声振子的频率匹配,提高超声变幅杆的固有频率可以减小乃至抵消加入切割刀片引起的频率下降。通过实验分析出结果与模拟的结果十分接近。

3 超声切割机械装置

超声波切割机械装置包括驱动系统、气动控制选项和机械平台,主要完成切割压力的施加、切割深度的精确定位、切割速度的控制和切割工件的固定等几项功能。超声切割试验中极限切割速度是一个非常重要的指标,是在有限的行程中获得一段匀速切割行程,必须提高机械装置速度控制的动态特性。系统采用步进电机作为驱动部件,THK精密滚珠丝杠导轨副为传动器,切割速度可达10m/min。为了满足工艺需求,切割装置安装在五轴龙门式机床的铺带头上(图3),其中五轴联动以满足曲面铺带的基本要求,而切割系统由切割横向进给轴、切刀旋转轴和切刀轴向进给轴组成。切割系统根据切割模式可以随动于龙门定位平台。

该机床数控系统由工控机(IPC)、可编程多轴控制器(Programmable Multi-Axis Controller, PMAC)、开关量控制板卡(PCL-725,PCL-730)、I/O接口、伺服驱动装置和电源驱动装置组成。作为数控系统的核心, 工控机负责整个控制系统的信息处理与后台操作,并向各下位机发出命令, 协调运动量与开关动作量的联合操作。运动控制器接收上位机的控制指令,以此控制各轴电机运动实现数控加工。本系统采用美国DELTA TAU公司专门开发的PMAC作为运动控制单元,它使用的CPU是Motorola公司的DSP56001/56002数字信号处理器(40MHz),可同时控制8个运动轴同步实现联动。除了能够实现运行程序外,还能监控PLC后台程序,两者由于时序不同并不相互冲突。在执行运动程序之前,PMAC必须对运动性指令和非运动性指令进行预先计算, 从而协调执行机构的实际运动。

超声切割试验

在铺放过程中,碳纤维预浸带与一层背衬纸粘合在一起,背衬纸起导向作用。切割过程中要求只能切断预浸带,不能切断导向作用的背衬纸,而本试验中碳纤维预浸带的厚度是0.12mm,背衬纸的厚度也只有0.1mm,这就导致用传统方法很难将切割深度始终控制在0.1mm左右,无法实现既将预浸带切断而又不伤及背衬纸。该系统利用超声波在变幅杆输出端的振幅及精密轴进行定位,使振幅和切割深度控制在要求的范围之内,保证背衬纸不被切断。同时,在切割过程中由于频繁的振动使得切割刀头的温度迅速上升,进而影响切割质量,甚至会让超声发生器报警中断输出。为此,在切割头上加入风冷装置来冷却切割刀头。

为了解自动铺带过程中风冷时间对专用超声切割系统稳定性能的影响,自行设计物理仿真试验平台,模拟自动铺带机超声切割的工作状态,如图4所示。该简易平台具有横向移动轴1个,旋转轴1个,横向移动轴实现切割运动方向的进给,旋转轴是为了模拟铺带头在不同旋转角度下的切割效果。

在该物理平台上,我们设计了3个实验来逐步研究。首先,保持超声切刀连续间歇性运行,其过程如下:超声切刀下降,超声切刀启动,快速切割至预浸带另一侧,后抬起切刀,关闭超声切刀;立刻再次下降切刀,使超声切刀启动,快速返回至原来一侧,关闭切刀,并抬起。此过程中包含两次切割过程,如此往复切割10次后停止。待切割刀头温度经风冷降下后再旋转45°、90°分别切割。连续切割次数和冷却时间如表1所示

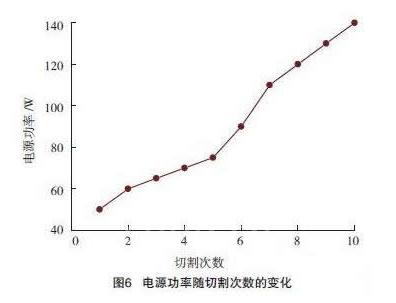

在不同角度切割下,通过精密轴定位,使切刀振幅和切割深度控制在要求的范围之内,进而控制预浸带两端的切割深度一致并保证不切断背衬纸。在单次连续切割过程中,为了解切刀温度上升对超声切割系统的影响,对超声电源工作的频率和功率变化进行了试验分析,变化趋势如图5和图6所示。

由图中可看出,在连续切割次数不多的情况下,电源频率与电源功率随切割次数的增加呈单调变化;虽然单次连续切割次数只有10次,但是切割后测得的切割刀头平均温度已上升至57.5℃。由此可见,电源频率随切割刀头的温度上升单调下降,而电源功率随切割刀头的温度上升单调上升,并且该温度还在电源工作接受范围内,不会引起电源报警输出。

版权声明

“特别声明:以上作品内容(包括在内的视频、图片或音频)为用户上传并发布,本平台仅提供信息存储空间服务。

Notice: The content above (including the videos, pictures and audios if any) is uploaded and posted by the user , the platform merely provides information storage space services.”

本文地址: https://amtbbs.org/thread-703-1-1.html

|  |联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )

|联系我们|法律声明|用户协议|AMT咨询|商务合作|会员入驻|积分充值|积分商城|积分奖励规则|TradEx全球购|加入QQ技术群|添加企业微信|加入微信技术群|文章投稿|手机版|小黑屋|

世界先进制造技术论坛™(简称AMT™, 制造知网™)

( 沪ICP备12020441号-3 )